Em resumo, a tecnologia MPCVD é considerada versátil e importante porque oferece um nível incomparável de controle e pureza na síntese de diamante. Essa precisão permite que os engenheiros desvendem as propriedades excepcionais do diamante — como dureza extrema, condutividade térmica e biocompatibilidade — para uma ampla gama de aplicações de alto desempenho, desde semicondutores de próxima geração até implantes médicos avançados.

O verdadeiro valor do MPCVD reside não apenas em sua capacidade de criar diamante, mas em sua capacidade única de criá-lo de forma limpa e controlável. Este processo supera as limitações de outros métodos, tornando o potencial teórico do diamante uma realidade prática para indústrias críticas.

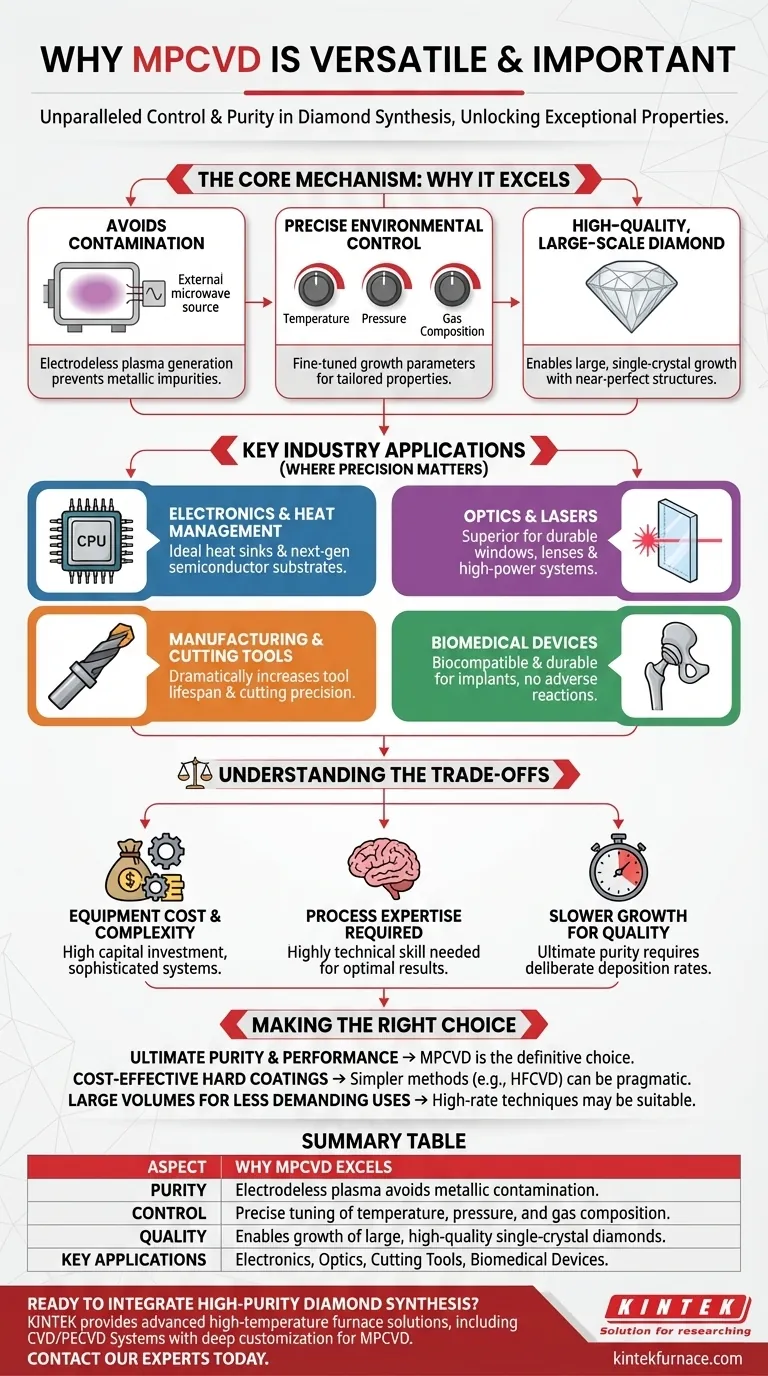

O Mecanismo Essencial: Por Que o MPCVD Se Destaca

Para entender a versatilidade do MPCVD, você deve primeiro entender como ele funciona. O método usa energia de micro-ondas para excitar gases a um estado de plasma, proporcionando um ambiente ideal para o crescimento de cristais de diamante. Este mecanismo essencial lhe confere três vantagens fundamentais sobre outras técnicas.

Evita Contaminação

Ao contrário de outros métodos que usam filamentos quentes ou eletrodos dentro da câmara de reação, o MPCVD (Microwave Plasma Chemical Vapor Deposition) gera seu plasma usando micro-ondas de uma fonte externa.

Essa natureza "sem eletrodos" é crítica. Ela elimina uma fonte primária de contaminação, garantindo que o filme de diamante resultante seja excepcionalmente puro e livre de impurezas metálicas indesejadas que degradam o desempenho.

Oferece Controle Ambiental Preciso

Os sistemas MPCVD permitem um controle preciso sobre todos os parâmetros críticos de crescimento: temperatura, pressão e composição do gás.

Este ambiente estável e altamente controlável permite que os operadores adaptem as propriedades do diamante para aplicações específicas. Seja o objetivo uma janela óptica perfeitamente clara ou um revestimento industrial resistente, o MPCVD oferece os botões para ajustar.

O Resultado: Diamante de Alta Qualidade e em Grande Escala

A combinação de um ambiente puro e controle preciso permite o crescimento de grandes diamantes monocristalinos com estruturas de rede quase perfeitas.

Essa capacidade é essencial para aplicações exigentes, como wafers semicondutores e ópticas de alta potência, onde defeitos e contornos de grão prejudicariam o desempenho do dispositivo. O MPCVD é o método líder para a produção de diamante de alta qualidade em escala industrial.

Onde a Precisão Importa: Principais Aplicações Industriais

O diamante de alta qualidade produzido por MPCVD melhora o desempenho e a confiabilidade em um espectro de campos avançados.

Eletrônica e Gerenciamento de Calor

O diamante é o melhor condutor térmico conhecido pelo homem. O diamante cultivado por MPCVD atua como um dissipador de calor ideal para eletrônicos de alta potência e CPUs, prevenindo o superaquecimento e melhorando a confiabilidade. Suas propriedades elétricas também o tornam um substrato promissor para semicondutores de próxima geração.

Óptica e Lasers

O diamante de alta pureza é transparente em uma gama incrivelmente ampla de comprimentos de onda de luz, do ultravioleta ao infravermelho distante. Isso o torna um material superior para janelas duráveis, lentes e componentes em sistemas de laser de alta potência.

Manufatura e Ferramentas de Corte

Ao revestir ferramentas de corte e brocas industriais com uma fina camada de diamante MPCVD, sua vida útil e desempenho podem ser drasticamente aumentados. O revestimento proporciona uma superfície de dureza extrema e baixo atrito, permitindo a usinagem mais rápida e precisa de materiais resistentes.

Dispositivos Biomédicos

O diamante é biocompatível e extremamente durável. Essas propriedades o tornam um excelente material para implantes médicos, como substituições de articulações ou dispositivos dentários, pois não corrói nem desencadeia uma reação adversa do corpo.

Compreendendo as Compensações

Nenhuma tecnologia está isenta de compromissos. Embora o MPCVD seja superior em qualidade, é importante entender suas limitações práticas.

Custo e Complexidade do Equipamento

Os sistemas MPCVD são sofisticados e representam um investimento de capital significativo. Os geradores de micro-ondas, câmaras de vácuo e sistemas de controle são mais complexos e caros do que os usados em métodos mais simples, como o CVD de Filamento Quente (HFCVD).

Crescimento Mais Lento para Qualidade Máxima

Alcançar a mais alta qualidade e pureza de cristal geralmente requer taxas de deposição mais lentas e deliberadas. Para aplicações onde o volume é mais importante que a perfeição, outros métodos mais rápidos, mas "mais sujos", podem ser mais econômicos.

Experiência no Processo Necessária

Operar um sistema MPCVD em todo o seu potencial requer conhecimento e experiência significativos no processo. Não é uma tecnologia "plug-and-play"; ajustar os parâmetros corretos para um resultado específico é uma habilidade altamente técnica.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método de síntese de diamante depende inteiramente dos requisitos de desempenho e custo de sua aplicação.

- Se seu foco principal é a pureza e o desempenho máximos (por exemplo, substratos semicondutores, sensores quânticos): O MPCVD é a escolha definitiva e muitas vezes a única viável.

- Se seu foco principal são revestimentos duros econômicos onde algumas impurezas são aceitáveis (por exemplo, algumas ferramentas abrasivas): Métodos mais simples como o HFCVD podem ser uma alternativa pragmática, embora com uma clara compensação na qualidade.

- Se seu foco principal é produzir grandes volumes de diamante policristalino para usos menos exigentes: Outras técnicas de deposição de alta taxa podem ser mais adequadas, sacrificando a estrutura cristalina pela velocidade.

Em última análise, a importância do MPCVD decorre de sua capacidade única de traduzir as notáveis propriedades teóricas do diamante em soluções tecnológicas tangíveis, confiáveis e de alto desempenho.

Tabela Resumo:

| Aspecto | Por Que o MPCVD Se Destaca |

|---|---|

| Pureza | Plasma sem eletrodos evita contaminação metálica. |

| Controle | Ajuste preciso de temperatura, pressão e composição do gás. |

| Qualidade | Permite o crescimento de grandes diamantes monocristalinos de alta qualidade. |

| Principais Aplicações | Eletrônica, Óptica, Ferramentas de Corte, Dispositivos Biomédicos. |

Pronto para integrar a síntese de diamante de alta pureza em sua P&D ou produção?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos como o MPCVD.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções MPCVD podem ajudá-lo a alcançar um desempenho de material incomparável.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão