Ignorar as fases de pré-aquecimento e resfriamento em um forno dental é um erro crítico. É essencial seguir essas etapas com precisão porque pular ou apressá-las induz choque térmico, uma mudança de temperatura rápida e desigual que faz com que a cerâmica dental rache. Aderir às taxas de aquecimento e resfriamento especificadas pelo fabricante é a única maneira de garantir que a restauração final seja forte, durável e livre de defeitos estruturais.

As mudanças controladas de temperatura durante o pré-aquecimento e o resfriamento não são etapas opcionais; são fundamentais para gerenciar o estresse do material. A pressa nesse processo submete a cerâmica ao choque térmico, criando microfraturas que podem levar à falha prematura da restauração.

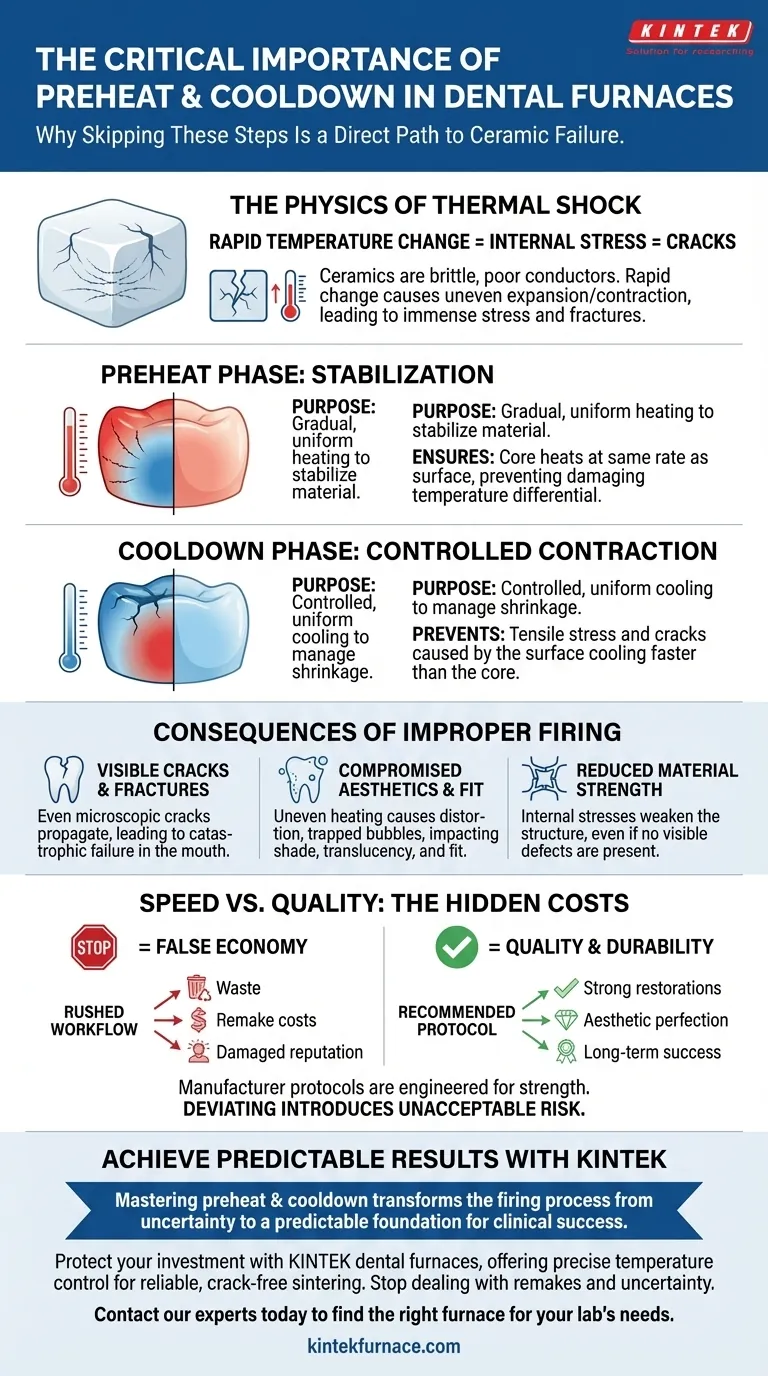

A Física do Choque Térmico em Cerâmicas Dentais

Para entender por que essas fases são inegociáveis, devemos primeiro entender o material com o qual você está trabalhando. As cerâmicas dentais são frágeis e maus condutores de calor. Essa combinação as torna altamente suscetíveis ao estresse de mudanças bruscas de temperatura.

O que é Choque Térmico?

O choque térmico ocorre quando diferentes partes de um único material se expandem ou contraem em taxas diferentes devido a uma mudança rápida de temperatura.

Isso cria um imenso estresse interno. Como as cerâmicas têm baixa ductilidade, elas não podem se deformar para acomodar esse estresse; em vez disso, elas racham.

O Papel da Fase de Pré-aquecimento

A fase de pré-aquecimento é projetada para elevar a temperatura de toda a restauração lenta e uniformemente.

Esse processo gradual garante que o núcleo da cerâmica aqueça na mesma taxa que a superfície, prevenindo um diferencial de temperatura prejudicial. Isso estabiliza o material para o calor intenso do ciclo principal de sinterização.

A Fase Crítica de Resfriamento

Da mesma forma, a fase de resfriamento permite que a restauração encolha de maneira controlada e uniforme à medida que esfria.

Se uma restauração for resfriada muito rapidamente, a superfície externa contrairá rapidamente enquanto o núcleo interno permanece quente e expandido. Isso puxa a superfície para dentro, criando estresse de tração que é a principal causa de rachaduras e fraturas.

Consequências de Queima Inadequada

Desviar do cronograma de queima recomendado não é um atalho; é um caminho direto para resultados comprometidos que desperdiçam tempo, materiais e confiança.

Rachaduras e Fraturas Visíveis

Este é o resultado mais óbvio do choque térmico. Mesmo rachaduras microscópicas, invisíveis a olho nu, podem se propagar sob forças oclusais normais, levando a uma falha catastrófica da restauração na boca do paciente.

Estética e Ajuste Comprometidos

O aquecimento e resfriamento irregulares também podem causar distorção ou aprisionar bolhas dentro da cerâmica. Isso afeta negativamente a tonalidade e a translucidez finais. Mais importante, pode alterar as dimensões da restauração, comprometendo o ajuste preciso necessário para adesão adequada e sucesso a longo prazo.

Força Reduzida do Material

Mesmo que uma restauração saia do forno sem defeitos visíveis, sua integridade estrutural pode já estar comprometida. Estresses internos criados por protocolos de queima inadequados enfraquecem toda a estrutura, o que significa que ela não terá o desempenho de resistência especificado pelo fabricante.

Entendendo os Compromissos: Velocidade vs. Qualidade

Em qualquer ambiente de produção, a tentação de acelerar o fluxo de trabalho está sempre presente. No entanto, com fornos dentais, este é um compromisso que nunca vale a pena fazer.

A Tentação de um Fluxo de Trabalho Mais Rápido

Pode parecer eficiente encurtar os ciclos de pré-aquecimento ou resfriamento para aumentar a produção diária de um laboratório. Isso é uma falsa economia.

Os Custos Ocultos da Pressa

O custo de uma única refabricação - considerando materiais, mão de obra do técnico e tempo de cadeira clínica - supera em muito qualquer tempo economizado ao cortar custos no ciclo de queima. Uma restauração falha prejudica a reputação do laboratório e do clínico.

O Protocolo do Fabricante Não é uma Sugestão

Os fabricantes investem recursos significativos para desenvolver cronogramas de queima adaptados às propriedades específicas de seus materiais, como seu coeficiente de expansão térmica. Esses protocolos são projetados para produzir o resultado mais forte e esteticamente mais agradável possível. Desviar deles introduz um risco inaceitável.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que cada restauração atenda aos mais altos padrões de qualidade e durabilidade, você deve tratar o processo de queima com precisão e respeito pelos materiais.

- Se seu foco principal é a consistência: Sempre siga rigorosamente o manual operacional do fabricante tanto para o material quanto para o forno.

- Se você está solucionando falhas: Reexamine seus protocolos de pré-aquecimento e resfriamento primeiro, pois eles são a fonte mais comum de rachaduras e fraturas.

- Se você está investindo em novos equipamentos: Priorize um forno conhecido por seu controle preciso de temperatura e confiabilidade para minimizar variáveis em seu processo de queima.

Em última análise, dominar as fases de pré-aquecimento e resfriamento transforma o processo de queima de uma fonte de incerteza em uma base previsível para o sucesso clínico.

Tabela Resumo:

| Fase de Queima | Propósito | Risco de Pular |

|---|---|---|

| Pré-aquecimento | Aquecimento gradual e uniforme para estabilizar o material | Estresse interno, microfraturas |

| Resfriamento | Resfriamento controlado e uniforme para gerenciar o encolhimento | Rachaduras, distorção, ajuste comprometido |

Alcance resultados previsíveis e de alta qualidade em cada queima.

A pressa nas fases de pré-aquecimento e resfriamento é a principal causa de falha da cerâmica. Proteja seu investimento em materiais e tempo do técnico usando um forno projetado para precisão.

Apoiados por P&D e fabricação especializados, a KINTEK oferece fornos dentais avançados com controle preciso de temperatura para sinterização confiável e sem rachaduras. Nossos sistemas são construídos para seguir os protocolos mais exigentes dos fabricantes, garantindo que suas restaurações sejam fortes, duráveis e esteticamente perfeitas.

Pare de lidar com refabricações e incertezas. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno certo para as necessidades exclusivas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas