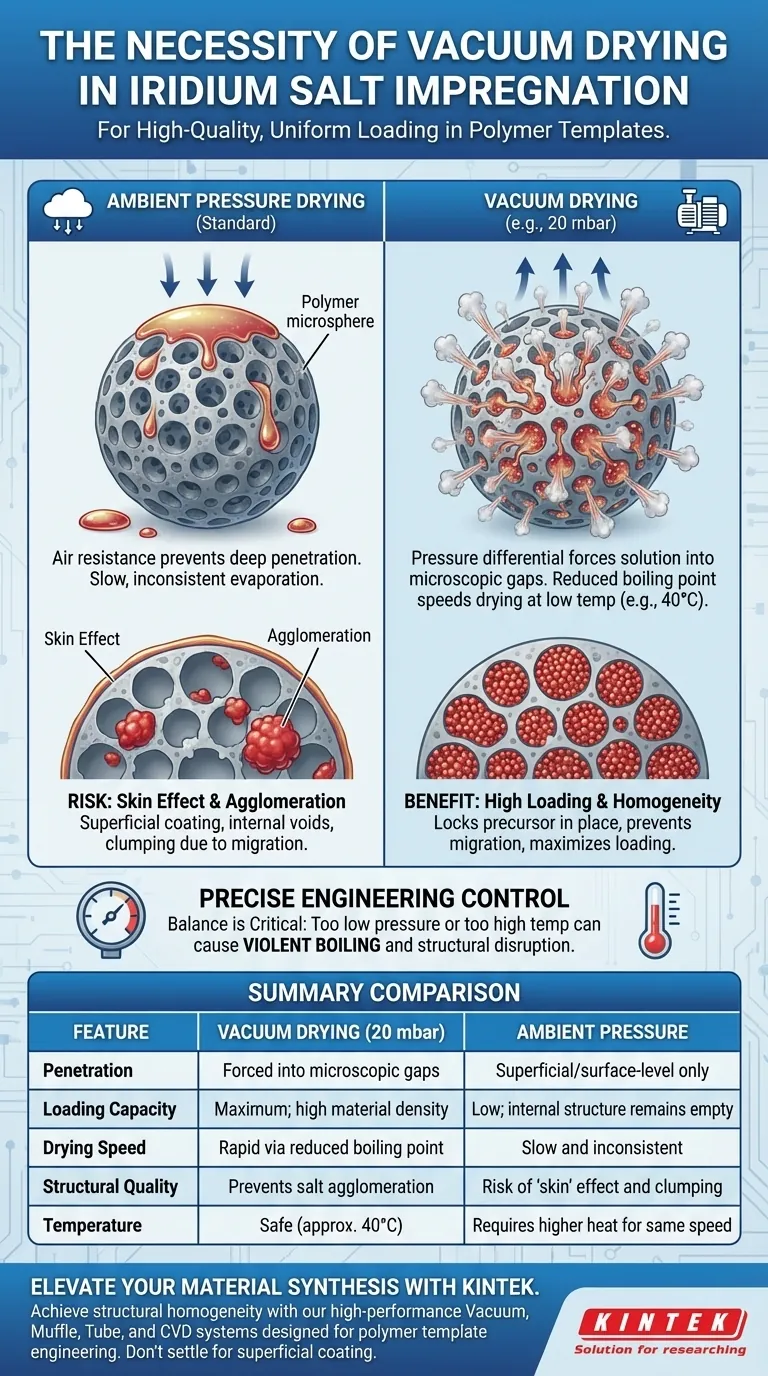

Um aparelho de secagem a vácuo é obrigatório para o processo de impregnação de precursores de sal de irídio porque altera fundamentalmente a física de como o líquido interage com o modelo poroso. Operando a uma pressão reduzida — especificamente em torno de 20 mbar — você força simultaneamente a solução de acetato de irídio para as lacunas microscópicas entre as micrôferas de polímero e acelera a remoção do solvente.

Utilizar um ambiente de baixa pressão é o método definitivo para impulsionar o precursor de irídio profundamente em estruturas de poros complexas. Garante alto carregamento de material e distribuição uniforme, fatores críticos para prevenir defeitos estruturais durante a transformação final.

A Mecânica da Impregnação a Vácuo

Acelerando a Penetração da Solução

A principal barreira física neste processo é a dificuldade de introduzir uma solução líquida em minúsculos vazios. O aparelho de vácuo remove a resistência do ar dentro do modelo.

Isso cria um diferencial de pressão que puxa ativamente a solução de acetato de irídio para as minúsculas lacunas entre as micrôferas de polímero.

Facilitando a Evaporação Rápida

À pressão atmosférica padrão, a evaporação do solvente pode ser lenta e inconsistente. Ao reduzir a pressão para aproximadamente 20 mbar, o ponto de ebulição do solvente cai significativamente.

Isso permite a evaporação eficiente em temperaturas moderadas, como 40 graus Celsius, acelerando a fase de secagem sem a necessidade de calor excessivo que poderia danificar o polímero.

Garantindo Qualidade e Uniformidade do Material

Alcançando Alta Capacidade de Carregamento

Para criar um produto final eficaz, você precisa maximizar a quantidade de irídio depositado dentro do modelo.

O ambiente de vácuo garante que a solução precursora ocupe o volume máximo disponível dentro da estrutura do poro, levando a uma capacidade de carregamento superior.

Prevenindo Aglomeração Macroscópica

Um dos maiores riscos na impregnação de precursores é a tendência dos sais metálicos se aglutinarem à medida que secam.

A secagem rápida e assistida por vácuo fixa o precursor de irídio rapidamente no lugar. Isso impede que a solução migre e se acumule, o que de outra forma causaria aglomeração macroscópica e propriedades de material desiguais.

Compreendendo os Riscos da Secagem Inadequada

A Armadilha da Pressão Ambiente

Tentar este processo sem vácuo geralmente resulta em revestimento superficial. A tensão superficial pode impedir que a solução penetre nos poros mais profundos do modelo de polímero.

Isso leva a um efeito de "casca", onde a camada externa é revestida, mas a estrutura interna permanece vazia, desperdiçando o potencial do modelo.

Equilibrando a Velocidade de Evaporação

Embora o vácuo acelere a evaporação, há um equilíbrio a ser mantido. As condições (por exemplo, 40°C a 20 mbar) são específicas por um motivo.

Se a pressão for muito baixa ou a temperatura muito alta, o solvente pode ferver violentamente, potencialmente perturbando o arranjo delicado das micrôferas de polímero antes que a estrutura se solidifique.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é a Homogeneidade Estrutural: Certifique-se de manter uma pressão negativa consistente para evitar que o precursor migre e forme aglomerados (aglomeração) durante a secagem.

Se o seu foco principal é Maximizar o Potencial Catalítico: Use o aparelho de vácuo para impulsionar a solução profundamente nas lacunas das micrôferas, garantindo a maior capacidade de carregamento possível do material ativo de irídio.

Ao controlar o ambiente de pressão, você transforma uma simples etapa de secagem em um controle de engenharia preciso para a qualidade do material.

Tabela Resumo:

| Característica | Secagem a Vácuo (20 mbar) | Secagem à Pressão Ambiente |

|---|---|---|

| Penetração | Forçada em lacunas microscópicas | Superficial/apenas nível de superfície |

| Capacidade de Carregamento | Máxima; alta densidade de material | Baixa; estrutura interna permanece vazia |

| Velocidade de Secagem | Rápida via ponto de ebulição reduzido | Lenta e inconsistente |

| Qualidade Estrutural | Previne aglomeração de sal | Risco de efeito de 'casca' e aglomeração |

| Temperatura | Segura (aprox. 40°C) | Requer calor mais alto para a mesma velocidade |

Eleve a Sua Síntese de Materiais com a KINTEK

Alcançar a homogeneidade estrutural na impregnação de sal de irídio requer controle preciso sobre pressão e temperatura. A KINTEK fornece as soluções de laboratório de alto desempenho necessárias para dominar esses processos complexos. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas personalizáveis de Vácuo, Mufla, Tubo e CVD projetados para atender às necessidades exclusivas da engenharia de modelos de polímero. Não se contente com revestimento superficial — garanta o carregamento máximo e o potencial catalítico com nossos fornos de alta temperatura projetados com precisão. Entre em contato com os especialistas da KINTEK hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os principais tipos de fornos usados em fundições para fundição de metais? Escolha o Melhor para o Seu Metal

- Qual é a função de um reator solvotérmico durante a síntese de Ir-TiO2? Melhorar a Dopagem e a Morfologia do Material

- Qual é a função dos fornos elétricos industriais na preparação do EN AW-6082? Tratamento Térmico Mestre de Alumínio

- Como os fornos industriais de alta precisão contribuem para a pesquisa de estabilidade térmica em compósitos de cimento?

- Por que um ciclo de moagem secundária e ressinterização é empregado na preparação de BiCuSeO? Alcançar a Densidade Máxima do Material

- Por que o controle preciso de temperatura é essencial para a síntese de materiais de carbono? Alcance pureza e microestrutura superiores

- Como o método de sinterização enterrada afeta o desempenho das cerâmicas BCZT? Otimize sua sinterização para obter a máxima piezoeletricidade

- Que ambiente crítico um forno de alta temperatura fornece para o aço H13? Dominando a Homogeneização Microestrutural