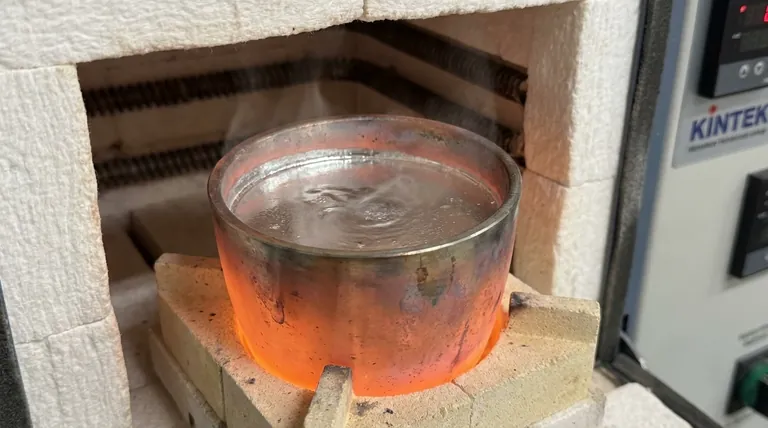

Na metalurgia de alta temperatura, o recipiente é tão crítico quanto o conteúdo. Um cadinho de aço inoxidável é selecionado para a fusão da liga de magnésio AM60 principalmente por duas razões: sua excepcional resistência em altas temperaturas e sua inércia química. Ele pode suportar as temperaturas de refino necessárias de 973-993K (700-720°C) sem deformação, garantindo a integridade estrutural. Mais importante ainda, é relativamente inerte com o magnésio fundido altamente agressivo, o que evita a contaminação e preserva a composição química precisa da liga final.

A seleção de um cadinho para um metal reativo como o magnésio vai além da simples tolerância ao calor. O fator crítico é encontrar um material que forneça estabilidade estrutural em altas temperaturas e compatibilidade química para evitar a contaminação catastrófica da liga final.

Os Pilares Gêmeos da Seleção de Cadinhos

Ao trabalhar com metais fundidos, especialmente os altamente reativos como as ligas de magnésio, a escolha do material do cadinho é regida por dois requisitos fundamentais. O não cumprimento de um deles pode levar à falha do processo, produtos comprometidos ou incidentes de segurança perigosos.

Garantindo a Integridade Estrutural Sob o Calor

O processo de refino da liga de magnésio AM60 ocorre em uma faixa de temperatura muito alta de 973-993K. Nessas temperaturas, muitos metais comuns amoleceriam, perderiam sua resistência estrutural e se deformariam sob o peso do metal fundido.

Uma vantagem chave do aço inoxidável é sua excelente resistência em altas temperaturas. Ele mantém de forma confiável sua forma e rigidez dentro dessa janela operacional, garantindo que a liga fundida seja contida com segurança, sem risco de ruptura ou derramamento.

Evitando Contaminação Química

O magnésio fundido é extremamente reativo. Ele tem uma forte tendência a reagir ou dissolver outros materiais com os quais entra em contato, incluindo seu recipiente.

O aço inoxidável é escolhido porque é relativamente inerte com o magnésio fundido. Essa estabilidade química é crucial para evitar que elementos do cadinho (como excesso de ferro ou níquel) lixiviem para a fusão. Isso garante que a integridade química da liga AM60 seja mantida, o que é essencial para alcançar suas propriedades mecânicas desejadas.

O Perigo Oculto: Pureza da Liga

O termo "liga" refere-se a um metal com uma receita muito precisa de elementos constituintes. O desempenho da peça fundida final — sua resistência, resistência à corrosão e peso — depende inteiramente da manutenção dessa receita exata.

O Problema com Impurezas

Se o cadinho reagir com o magnésio fundido, ele introduz impurezas. Mesmo uma pequena porcentagem de contaminação do material do cadinho pode alterar drasticamente as propriedades da liga AM60.

Isso pode levar a produtos finais que não atendem às especificações de engenharia, resultando em lotes rejeitados, recursos desperdiçados e potenciais falhas em serviço. O uso de um cadinho não reativo é um passo fundamental no controle de qualidade.

Por Que a Compatibilidade de Materiais é Inegociável

A alta reatividade do magnésio significa que um material de cadinho incompatível seria ativamente dissolvido no banho fundido. Isso não apenas contamina a liga, mas também degrada o próprio cadinho, levando eventualmente à falha estrutural.

O aço inoxidável fornece a barreira necessária, agindo como um recipiente estável e confiável que protege a pureza da liga durante todo o processo de fusão e refino.

Compreendendo os Compromissos

Embora o aço inoxidável seja uma excelente escolha para esta aplicação, nenhuma seleção de material é isenta de compromissos. Reconhecer esses compromissos é fundamental para um processo de engenharia robusto.

"Relativamente Inerte" Não Significa "Inerte"

O termo "relativamente inerte" é importante. Implica que, ao longo de muitos ciclos de aquecimento, alguma interação mínima ainda pode ocorrer. Os cadinhos são itens consumíveis com uma vida útil finita e devem ser inspecionados e substituídos periodicamente.

O Fator Custo

As ligas de aço inoxidável são significativamente mais caras do que materiais mais simples como aço carbono ou aço doce. No entanto, esse custo inicial mais alto é justificado pela prevenção de contaminação dispendiosa e pela garantia de segurança operacional, resultando em um custo total de propriedade menor.

Fazendo a Escolha Certa para o Seu Processo

Suas prioridades específicas ditarão por que as propriedades do aço inoxidável são tão críticas para sua aplicação.

- Se seu foco principal é a pureza e a qualidade da liga: A inércia química do aço inoxidável é inegociável para evitar a contaminação que arruína as propriedades especificadas da liga.

- Se seu foco principal é a segurança operacional: A resistência em altas temperaturas do aço inoxidável garante que o cadinho não se deformará ou falhará, prevenindo derramamentos catastróficos e perigosos de metal fundido.

- Se seu foco principal é a confiabilidade do processo: A escolha do aço inoxidável minimiza o risco de rejeição de lotes devido a impurezas, garantindo uma produção de fabricação consistente e previsível.

Em última análise, a seleção de um cadinho de aço inoxidável para a fusão de AM60 é uma decisão fundamental de engenharia que protege diretamente a qualidade, a segurança e o sucesso de todo o processo metalúrgico.

Tabela Resumo:

| Requisito do Cadinho | Vantagem do Aço Inoxidável |

|---|---|

| Integridade Estrutural | Excelente resistência em altas temperaturas (até 720°C) evita deformação |

| Inércia Química | Relativamente inerte com magnésio fundido, evitando contaminação |

| Pureza da Liga | Mantém a composição química precisa do AM60 para propriedades consistentes |

| Segurança Operacional | Previne derramamentos catastróficos e garante confiabilidade do processo |

Pronto para Proteger Seus Processos de Alta Temperatura?

Escolher o cadinho certo é fundamental para a pureza, segurança e confiabilidade do seu trabalho metalúrgico. A KINTEK entende as demandas precisas de aplicações de alta temperatura.

Apoiada por P&D e fabricação especializada, a KINTEK oferece Mufla, Tubo, Rotativo, Vácuo, sistemas CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para necessidades exclusivas. Nossas soluções são projetadas para lidar com materiais reativos como ligas de magnésio com a máxima precisão.

Deixe-nos ajudá-lo a alcançar resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje mesmo para discutir uma solução personalizada para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica