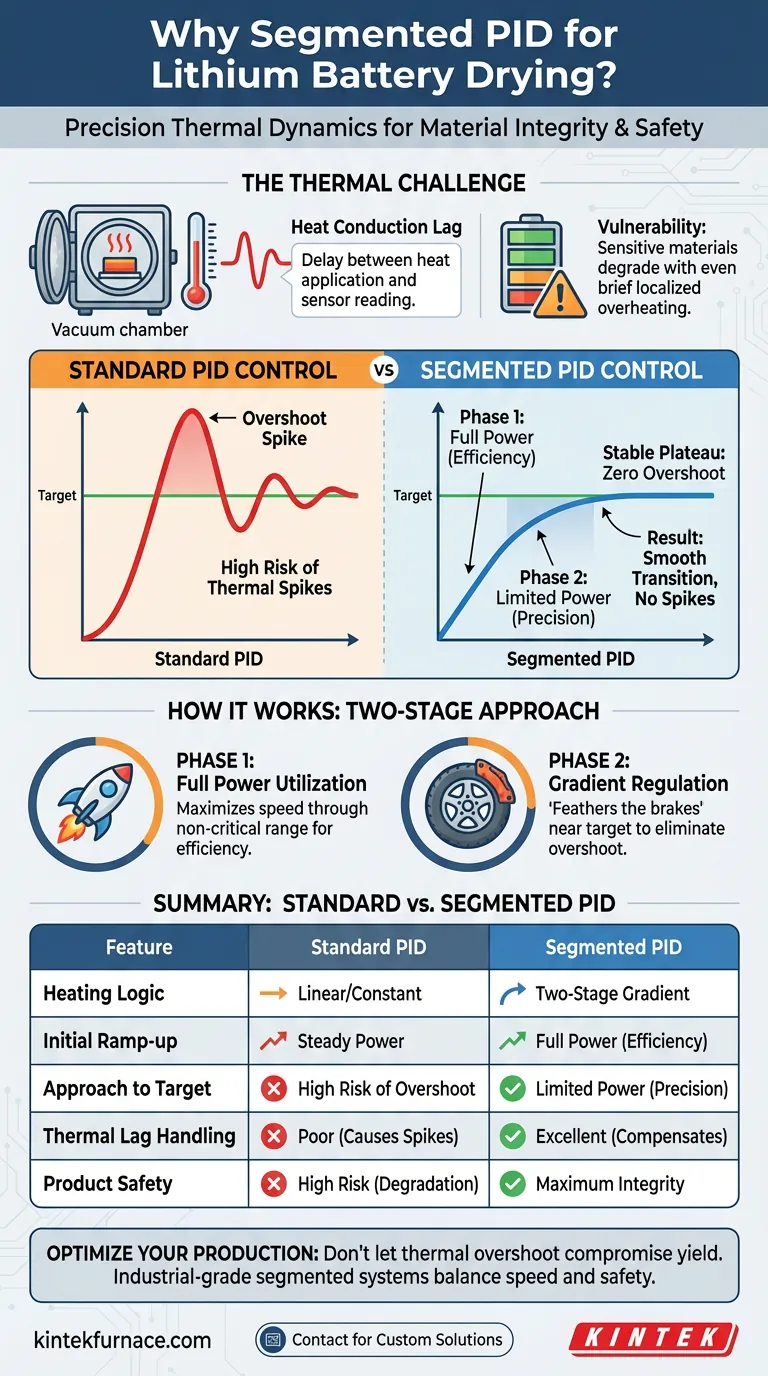

Um sistema de controle PID segmentado é estritamente necessário para gerenciar a dinâmica térmica crítica da secagem de baterias de lítio sem danificá-las. Ele opera regulando precisamente o gradiente de potência de aquecimento, utilizando potência total para a subida inicial e, em seguida, alternando automaticamente para potência limitada à medida que a temperatura se aproxima do seu alvo. Essa abordagem de dois estágios neutraliza o atraso na condução de calor, evitando os picos de temperatura que destroem a química sensível da bateria.

A função principal deste sistema é desacoplar a velocidade de aquecimento da precisão térmica. Ao estrangular a potência *antes* que o alvo seja atingido, ele elimina o superaquecimento da temperatura, garantindo que os materiais da bateria sejam secos eficientemente sem serem submetidos a superaquecimento localizado destrutivo.

O Desafio Térmico na Secagem a Vácuo

Compreendendo o Atraso na Condução de Calor

No processo de secagem a vácuo, há um atraso físico entre a aplicação de calor e o sensor de temperatura registrar a mudança.

Esse fenômeno, conhecido como atraso na condução de calor, torna os sistemas de controle padrão arriscados. Quando um controlador padrão percebe que a temperatura alvo foi atingida, o calor residual no elemento de aquecimento faz com que a temperatura continue a subir.

A Vulnerabilidade dos Materiais de Lítio

Os componentes das baterias de lítio são altamente sensíveis ao estresse térmico.

Mesmo breves períodos de superaquecimento localizado podem degradar os materiais. Isso compromete o desempenho e a segurança da bateria antes mesmo de sair da fábrica.

Como o PID Segmentado Resolve o Problema

Fase 1: Utilização de Potência Total

Durante a fase inicial do ciclo, o sistema de grau industrial aplica potência total.

Isso é essencial para a eficiência. Ele eleva a temperatura rapidamente através da faixa segura não crítica para minimizar o tempo total do ciclo.

Fase 2: Regulação de Gradiente

À medida que a temperatura se aproxima do ponto de ajuste alvo específico, o sistema muda para potência limitada.

Isso efetivamente "acelera o freio" no processo de aquecimento. Reduz a entrada de energia para se alinhar com a inércia térmica do sistema.

Resultado: A Transição Suave

Essa segmentação garante uma entrada suave no estado de temperatura constante.

Em vez de oscilar em torno do alvo (ultrapassando e ficando abaixo), a temperatura cria um platô estável. Essa estabilidade é necessária para secar a bateria de forma eficaz, sem picos térmicos.

Considerações Operacionais

Equilibrando Velocidade e Segurança

A principal troca nesta abordagem é a relação entre a velocidade de subida e a proteção.

Embora manter um sistema em potência total até o último segundo possa ser teoricamente mais rápido, o risco de superaquecimento o torna inviável para baterias de lítio. A abordagem segmentada sacrifica uma fração da velocidade de subida no final para garantir zero danos ao produto.

A Necessidade de Lógica de Grau Industrial

Nem todos os controladores PID podem lidar com essa segmentação de forma eficaz.

Controladores padrão geralmente reagem linearmente. Um sistema segmentado de grau industrial é necessário para definir zonas distintas de saída de potência com base na proximidade específica da temperatura alvo.

Fazendo a Escolha Certa para o Seu Processo

Se o seu foco principal é o Rendimento de Produção:

- Confie na capacidade de "Fase 1" do sistema para maximizar a velocidade de aquecimento durante a faixa de temperatura inicial não crítica.

Se o seu foco principal é o Rendimento e a Segurança do Produto:

- Priorize a calibração da limitação de potência da "Fase 2" para garantir que a transição para temperatura constante seja completamente plana, sem superaquecimento.

A regulação térmica precisa não é apenas uma ferramenta de eficiência; é um requisito fundamental para preservar a integridade dos materiais das baterias de lítio.

Tabela Resumo:

| Recurso | Controle PID Padrão | Controle PID Segmentado |

|---|---|---|

| Lógica de Aquecimento | Linear/Constante | Gradiente de Dois Estágios |

| Subida Inicial | Potência Constante | Potência Total (Eficiência) |

| Aproximação do Alvo | Alto Risco de Superaquecimento | Potência Limitada (Precisão) |

| Tratamento do Atraso Térmico | Ruim - Causa Picos | Excelente - Compensa a Inércia |

| Segurança do Produto | Alto Risco de Degradação | Integridade Máxima do Material |

Otimize a Produção de Suas Baterias com a KINTEK

Não deixe que o superaquecimento térmico comprometa o rendimento do seu produto. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para suas necessidades exclusivas de pesquisa ou produção de íons de lítio. Nossas soluções térmicas avançadas são projetadas para lidar com os materiais mais sensíveis com precisão de grau industrial.

Pronto para elevar seu processamento térmico? Entre em contato conosco hoje para discutir seus requisitos de forno personalizados com nossa equipe de engenharia!

Guia Visual

Referências

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como o tratamento térmico e os fornos a vácuo contribuem para a inovação industrial? Desbloqueie Desempenho Superior do Material

- Qual é a necessidade de usar uma estufa de secagem a alto vácuo? Preservar a Morfologia e Integridade das Fibras Eletrofiadas

- Quais são as vantagens técnicas de usar uma estufa de secagem a vácuo para pós de eletrocatalisadores? Guia de Secagem Pt/HCCP

- Qual é a importância de um sistema de desgaseificação a vácuo? Desbloqueie uma análise precisa da superfície de carvão ativado

- Que inovações estão sendo feitas em grafite para fornos a vácuo? Aumente a Eficiência com Revestimentos Avançados e Peças Personalizadas

- Quais são as vantagens de usar um forno de aquecimento a vácuo para aço SAE52100? Maximize a Dureza e a Integridade da Superfície

- Qual é o propósito do escudo térmico em um forno de destilação a vácuo de magnésio? Garantindo Eficiência e Pureza do Processo

- Como o vácuo é criado em um forno a vácuo? Domine o Processo para Resultados Metalúrgicos Superiores