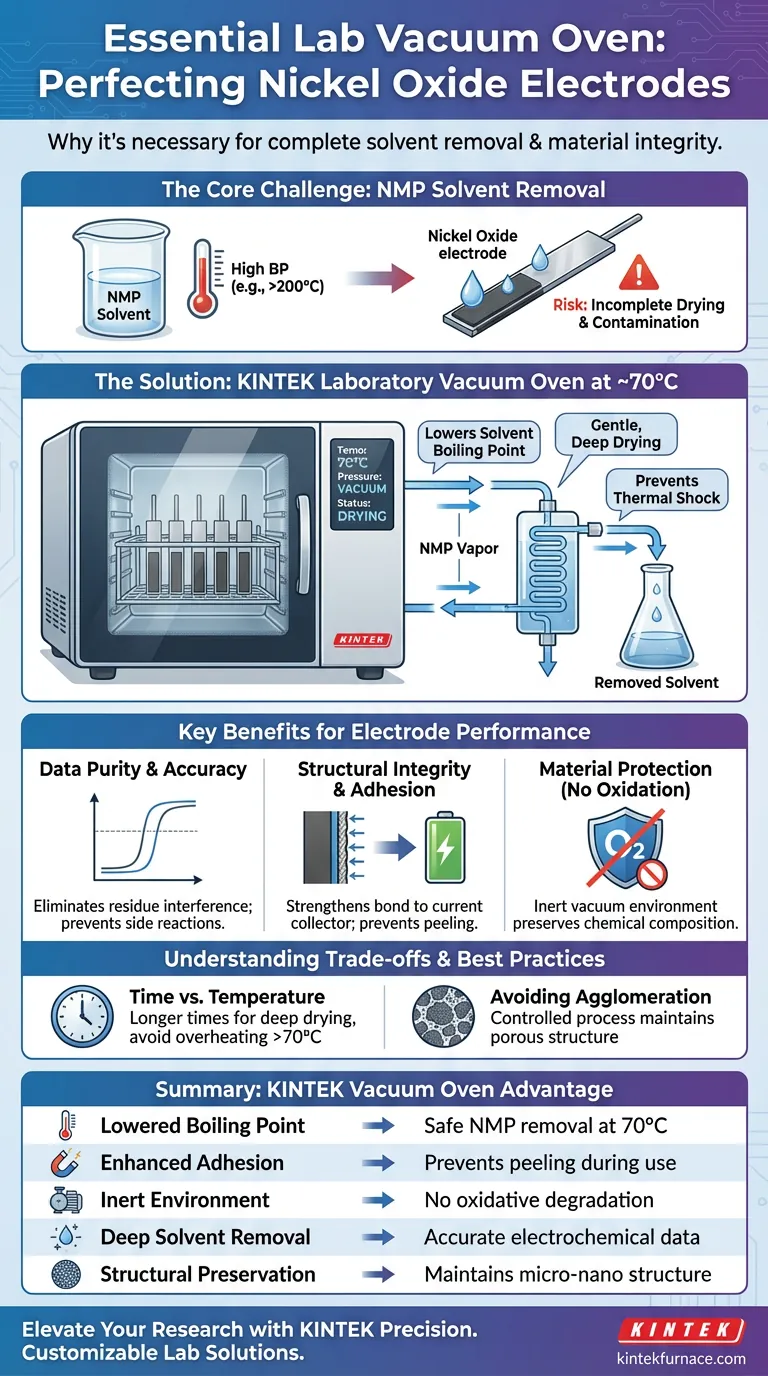

Um forno a vácuo de laboratório é estritamente necessário para o processamento de eletrodos de óxido de níquel para garantir a remoção completa de solventes orgânicos de alto ponto de ebulição, notavelmente N-Metil-2-pirrolidona (NMP). Operando tipicamente a uma temperatura estável de 70°C sob vácuo, este processo impede que o material ativo do eletrodo se descole do coletor de corrente e elimina resíduos de solvente que, de outra forma, comprometeriam a precisão dos dados eletroquímicos.

Ponto Principal O forno a vácuo resolve o conflito entre a necessidade de remover solventes persistentes e a necessidade de proteger materiais delicados. Ao reduzir o ponto de ebulição de solventes como o NMP, ele atinge secagem profunda e forte adesão estrutural sem submeter o óxido de níquel a temperaturas excessivamente altas ou estresse oxidativo.

O Papel Crítico da Remoção de Solvente

Superando Altos Pontos de Ebulição

O principal desafio no processamento de eletrodos de óxido de níquel é remover o solvente usado na pasta de revestimento, como a N-Metil-2-pirrolidona (NMP).

O NMP tem um alto ponto de ebulição, o que o torna difícil de evaporar em condições atmosféricas padrão sem calor excessivo.

O ambiente de vácuo reduz significativamente o ponto de ebulição desses solventes. Isso permite sua remoção completa a uma temperatura moderada (cerca de 70°C), garantindo que o eletrodo esteja seco sem a necessidade de extremos térmicos que poderiam alterar as propriedades do material.

Prevenindo Interferência Eletroquímica

A remoção de resíduos de solvente não é apenas uma questão de secagem; é uma questão de pureza dos dados.

Se resíduos de NMP permanecerem na estrutura do eletrodo, eles podem interferir nas medições eletroquímicas subsequentes.

A secagem a vácuo elimina esses resíduos vestigiais, impedindo que eles causem reações colaterais ou distorçam os dados de desempenho. Isso garante que os resultados reflitam as verdadeiras capacidades do óxido de níquel, em vez de artefatos causados por contaminação.

Integridade Estrutural e Desempenho

Maximizando a Adesão

Um ponto crítico de falha na fabricação de eletrodos é o descolamento do material ativo do coletor de corrente.

A secagem a vácuo aumenta a adesão entre o material ativo de óxido de níquel, aditivos condutores e o coletor de corrente.

Ao remover completamente o solvente, a ligação física entre essas camadas é fortalecida. Isso impede que o eletrodo se descole quando exposto ao eletrólito, garantindo estabilidade mecânica durante a montagem e operação da bateria.

Protegendo Contra Oxidação

Embora a referência principal destaque a remoção de solvente, o ambiente de vácuo oferece um benefício secundário: proteção contra oxidação.

A secagem sob vácuo exclui o oxigênio, o que impede a degradação oxidativa dos materiais do eletrodo durante o processo de aquecimento.

Isso preserva a composição química do óxido de níquel, garantindo que o material testado seja quimicamente idêntico ao material sintetizado.

Compreendendo os Compromissos

Temperatura vs. Tempo

Embora os fornos a vácuo permitam temperaturas de secagem mais baixas, eles geralmente exigem tempos de processamento mais longos para atingir a "secagem profunda".

A pressa nesse processo, aumentando arbitrariamente a temperatura (por exemplo, além dos 70°C recomendados para esta aplicação específica), pode levar a choque térmico ou degradação do aglutinante.

O Risco de Aglomeração

Protocolos de secagem inadequados podem levar à "aglomeração dura" de pós.

O processo de vácuo deve ser controlado para manter as características soltas e porosas do material. Se a secagem for muito agressiva, a microestrutura fina nano do catalisador pode ser comprometida, reduzindo a área de superfície ativa disponível para reações eletroquímicas.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar o processamento de seus eletrodos de óxido de níquel, adapte seu protocolo de secagem ao seu objetivo específico:

- Se o seu foco principal é Estabilidade Mecânica: Priorize uma rampa de vácuo lenta e constante para maximizar a ligação física e evitar o descolamento do coletor de corrente.

- Se o seu foco principal é Precisão dos Dados: Garanta que o ciclo de secagem seja longo o suficiente para remover *todos* os resíduos vestigiais de NMP, garantindo que suas medições eletroquímicas estejam livres de interferência de solvente.

O sucesso no processamento de eletrodos depende não apenas do aquecimento, mas do uso da pressão de vácuo para remover solventes de forma suave e completa.

Tabela Resumo:

| Característica Principal | Benefício para Eletrodos de Óxido de Níquel |

|---|---|

| Ponto de Ebulição Reduzido | Facilita a remoção de NMP a 70°C seguros, prevenindo danos ao material. |

| Adesão Aprimorada | Impede que o material ativo se descole do coletor de corrente durante o uso. |

| Ambiente Inerte | Elimina o oxigênio para prevenir degradação oxidativa durante o ciclo de secagem. |

| Remoção Profunda de Solvente | Remove resíduos vestigiais que causam reações colaterais ou distorcem dados eletroquímicos. |

| Preservação Estrutural | Mantém microestruturas nano porosas evitando choque térmico agressivo. |

Eleve sua Pesquisa de Eletrodos com a Precisão KINTEK

Não deixe que resíduos de solvente ou descolamento de material comprometam seus dados eletroquímicos. A KINTEK fornece fornos a vácuo de laboratório líderes na indústria, projetados especificamente para lidar com processos de secagem delicados para óxido de níquel e outros materiais avançados.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Esteja você escalando a produção ou refinando microestruturas sensíveis, nossas soluções de alta temperatura garantem resultados consistentes e de alta pureza.

Pronto para otimizar seu processamento de materiais? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- Mamta Bulla, Ajay Kumar Mishra. Natural resource-derived NiO nanoparticles via aloe vera for high-performance symmetric supercapacitor. DOI: 10.1038/s41598-024-57606-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno de difusão iônica de descarga luminosa facilita a cementação a plasma a baixa temperatura do AISI 316L?

- Como funciona o sistema de bombeamento a vácuo em um forno a vácuo vertical? Conheça o Processo de Múltiplos Estágios para Precisão

- Quais são as vantagens técnicas de usar um ambiente de vácuo para secar catalisadores g-C3N4/Bi2WO6?

- Quais são as desvantagens da brasagem a vácuo? Entendendo as trocas para sua aplicação

- Quais são as aplicações comuns de fornos a vácuo contínuos no tratamento térmico de metais? Aumente a Eficiência e a Qualidade na Produção de Alto Volume

- Qual é a importância técnica do ambiente de alto vácuo? Obtenha Resultados Perfeitos de Brasagem de Aço Inoxidável

- Como o ambiente de pressão afeta a redução térmica metálica para titânio? Controle de Precisão Mestre

- Qual é a taxa de vazamento para um forno a vácuo? Garantindo a Integridade e Pureza do Processo