Embora altamente eficaz, a brasagem a vácuo não é uma solução universal. Suas principais desvantagens decorrem da alta complexidade operacional, do impacto metalúrgico do aquecimento de todo o componente e de sua natureza como um processo em lote. Esses fatores podem torná-la menos eficiente ou inadequada para certos materiais e ambientes de produção.

O desafio central da brasagem a vácuo reside em sua natureza exigente e implacável. O processo requer um investimento inicial significativo e um controle rigoroso do procedimento, e seus efeitos térmicos em toda a peça de trabalho podem alterar fundamentalmente as propriedades do material pré-existentes.

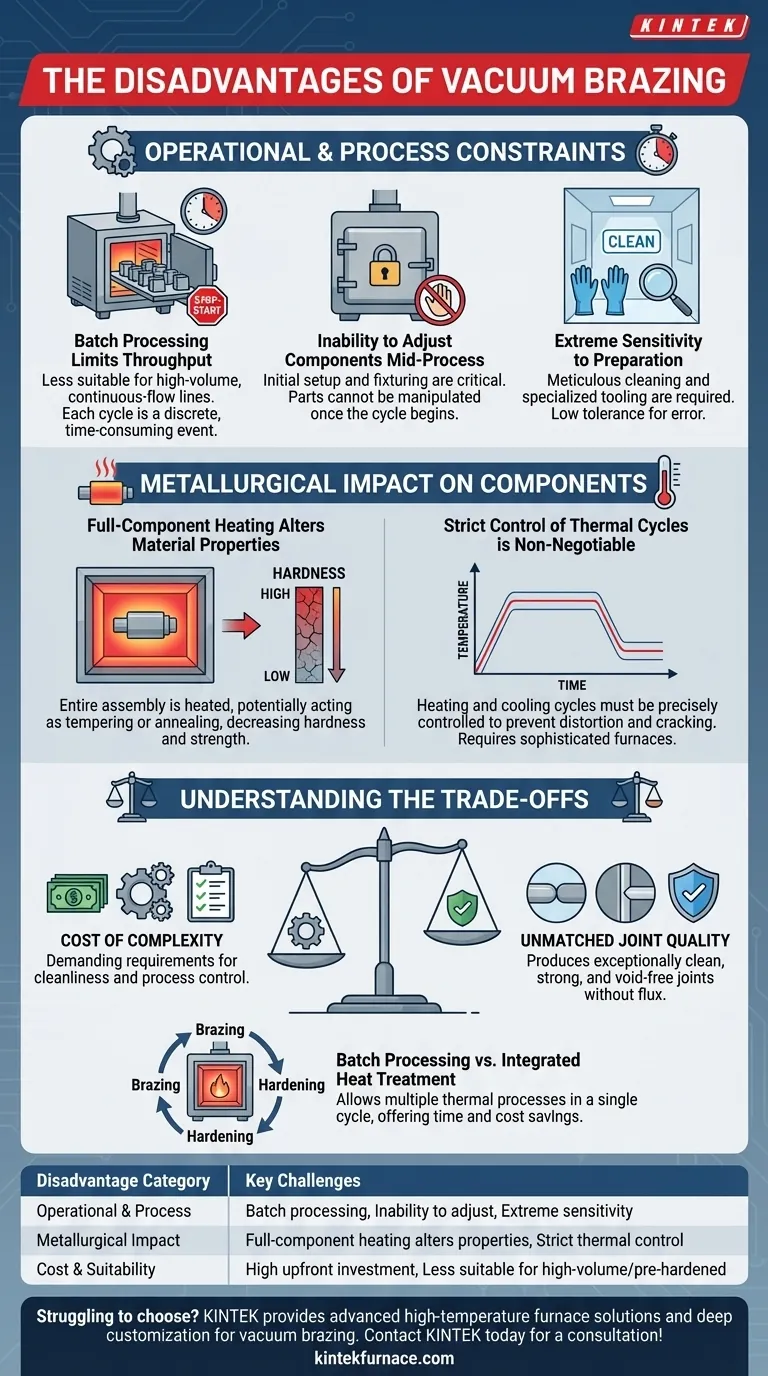

Restrições Operacionais e de Processo

A execução diária da brasagem a vácuo apresenta vários obstáculos significativos. Estes não são meros inconvenientes; são restrições fundamentais que definem o processo.

Limites de Processamento em Lote Reduzem a Vazão

A brasagem a vácuo é quase exclusivamente um processo em lote. Os componentes são carregados em um forno, um vácuo é criado, o ciclo térmico é executado e as peças são resfriadas antes que o forno possa ser aberto.

Esta natureza inerente de início-parada a torna menos adequada para linhas de fabricação de alto volume e fluxo contínuo, onde a velocidade é o principal impulsionador. Cada ciclo é um evento discreto e demorado.

Incapacidade de Ajustar Componentes no Meio do Processo

Uma vez que a porta do forno é fechada e o ciclo começa, os componentes não podem ser manipulados. A configuração inicial e a fixação são críticas e finais.

Se uma peça se deslocar ou uma junta estiver desalinhada, todo o lote pode ser comprometido. Isso torna o retrabalho difícil e caro, exigindo precisão extrema durante a fase de montagem.

Extrema Sensibilidade à Preparação e ao Ambiente

O sucesso de uma brasagem a vácuo depende muito do que acontece antes que as peças sequer entrem no forno. O processo tem uma tolerância muito baixa a erros.

Os requisitos chave incluem limpeza meticulosa das peças, o uso de salas de montagem limpas dedicadas e ferramentas especializadas. Qualquer falha nessas etapas preparatórias pode levar a uma brasagem falha, desperdiçando tempo e recursos.

O Impacto Metalúrgico nos Componentes

Ao contrário da soldagem localizada, a brasagem a vácuo aquece todo o conjunto até a temperatura de brasagem. Isso tem consequências metalúrgicas significativas que devem ser gerenciadas.

O Aquecimento de Componente Inteiro Altera as Propriedades do Material

A desvantagem mais crítica é que o componente inteiro é aquecido, e não apenas a área da junta.

Para materiais que foram previamente tratados termicamente (temperados e revenidos) ou endurecidos por trabalho, este ciclo térmico pode atuar como um processo de revenimento ou recozimento. Isso geralmente resulta em uma diminuição da dureza e resistência em todo o componente, o que pode ser inaceitável para a aplicação final.

O Controle Rigoroso dos Ciclos Térmicos é Inegociável

Para evitar distorção, tensões residuais ou rachaduras, os ciclos de aquecimento e resfriamento devem ser controlados com precisão. Isso requer fornos a vácuo sofisticados e de alta qualidade e controle de processo especializado.

Fatores como folga da junta, que deve ser mantida em tolerâncias apertadas (tipicamente de 0,025 mm a 0,125 mm), e a taxa de mudança de temperatura são variáveis críticas que aumentam a complexidade geral.

Entendendo as Trocas

As desvantagens da brasagem a vácuo são as trocas necessárias para alcançar seus benefícios únicos.

O Custo da Complexidade vs. Qualidade de Junta Incomparável

Os requisitos exigentes de limpeza e controle de processo são uma troca direta para produzir juntas excepcionalmente limpas, fortes e livres de vazios. Como nenhum fluxo é usado, não há risco de aprisionamento de fluxo ou corrosão pós-brasagem, o que é uma grande vantagem para aplicações críticas.

Processamento em Lote vs. Tratamento Térmico Integrado

Embora seja um processo em lote, a brasagem a vácuo permite múltiplos processos térmicos em um único ciclo. A brasagem, o endurecimento e o endurecimento por envelhecimento podem ser combinados, o que pode ser uma economia significativa de tempo e custo em comparação com a realização dessas etapas separadamente.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do seu método de união requer o equilíbrio entre as limitações do processo e seu objetivo final.

- Se seu foco principal é a integridade e pureza da junta para um componente crítico: A brasagem a vácuo é frequentemente a escolha superior, apesar de sua complexidade.

- Se seu foco principal é a produção de alto volume com alteração mínima do material: Você deve investigar métodos alternativos de aquecimento localizado ou outros processos de união.

- Se seus componentes já foram tratados termicamente para a dureza final: Avalie cuidadosamente se o ciclo térmico da brasagem a vácuo impactará negativamente suas propriedades mecânicas exigidas.

Em última análise, você deve ponderar os requisitos de processo exigentes em relação à qualidade excepcional da junta final.

Tabela Resumo:

| Categoria de Desvantagem | Desafios Principais |

|---|---|

| Operacional e Processo | Processamento em lote limita a vazão, incapacidade de ajustar componentes no meio do processo, extrema sensibilidade à preparação. |

| Impacto Metalúrgico | O aquecimento de componente inteiro altera as propriedades do material (ex: diminuição da dureza), requer controle rigoroso dos ciclos térmicos. |

| Custo e Adequação | Alto investimento inicial, menos adequado para produção de alto volume ou componentes pré-endurecidos. |

Com dificuldades para escolher o processo de união de alta temperatura certo para seus componentes críticos? Alavancando P&D excepcional e fabricação interna, a KINTEK oferece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos, como a brasagem a vácuo. Deixe nossos especialistas ajudá-lo a navegar pelas trocas e selecionar ou personalizar o forno ideal para sua aplicação. Entre em contato com a KINTEK hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural