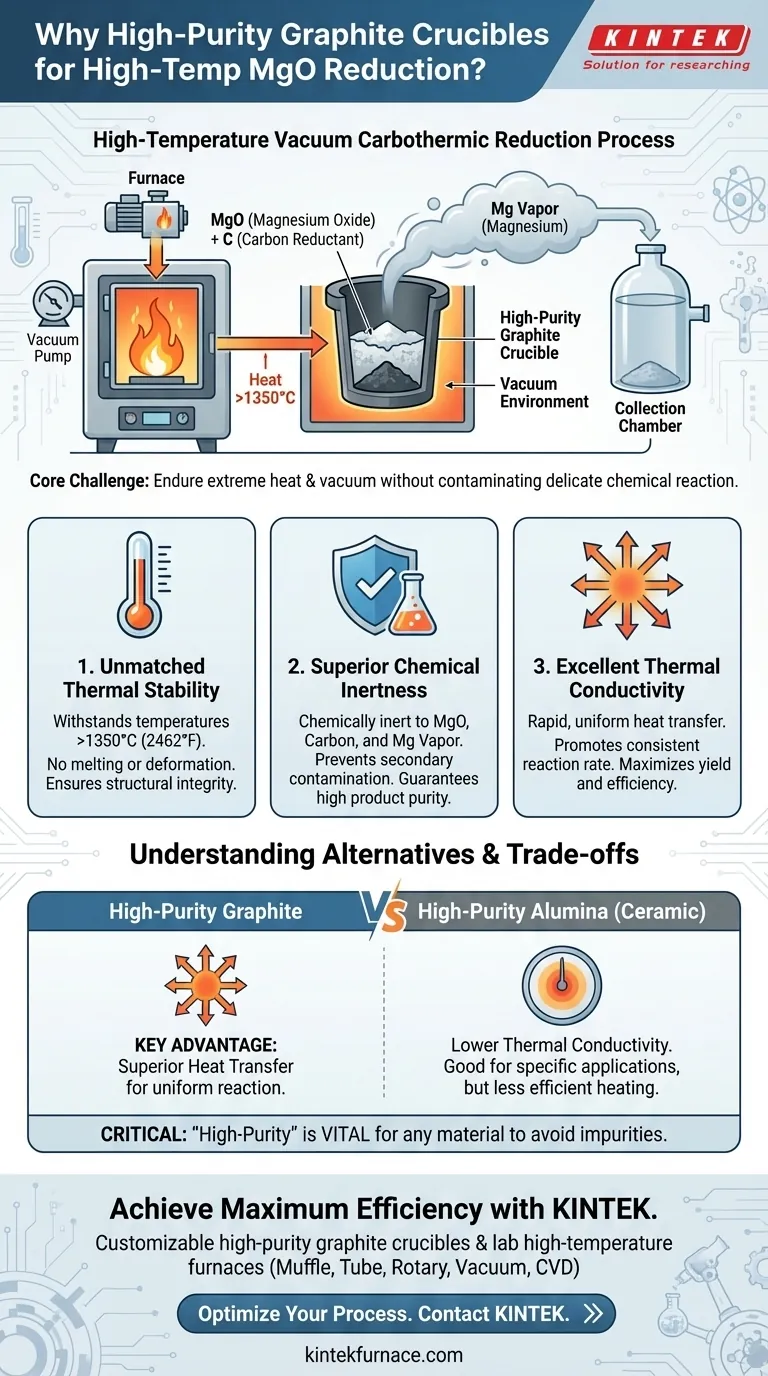

Um cadinho de grafite de alta pureza é escolhido para a redução carbotérmica do óxido de magnésio porque possui uma combinação única de propriedades essenciais para o sucesso em um ambiente de vácuo em alta temperatura. Ele oferece resistência excepcional ao calor para evitar o derretimento, estabilidade química superior para evitar a contaminação do produto de magnésio puro e alta condutividade térmica para garantir que a reação prossiga de maneira uniforme e eficiente.

O principal desafio é encontrar um material que possa suportar calor e vácuo extremos sem interferir em uma reação química delicada. O grafite de alta pureza é a solução padrão porque atua como um recipiente passivo, durável e altamente eficiente para transferência de calor nessas condições precisas.

As Demandas Críticas do Processo

A redução carbotérmica em vácuo do óxido de magnésio é um processo industrial exigente. Para entender a escolha do cadinho, devemos primeiro apreciar o ambiente em que ele opera.

Temperatura e Vácuo Extremos

A reação requer temperaturas superiores a 1350°C (2462°F) para prosseguir efetivamente. Nessa temperatura, o magnésio é produzido como vapor, o que exige um ambiente de vácuo para coletá-lo e evitar que ele reaja com o ar.

A Necessidade de Pureza Absoluta

O objetivo é produzir magnésio de alta pureza. O próprio vaso de reação não deve reagir com o óxido de magnésio, o redutor de carbono ou o vapor de magnésio final. Qualquer reação secundária introduziria impurezas no produto final e degradaria o cadinho.

Por Que o Grafite se Destaca Sob Pressão

O grafite de alta pureza não é meramente um material adequado; ele é otimizado de forma única para essa tarefa devido a três propriedades fundamentais.

Estabilidade Térmica Incomparável

O grafite tem um ponto de fusão extremamente alto (cerca de 3600°C), garantindo que ele mantenha sua integridade estrutural e não amoleça ou deforme na temperatura da reação. Essa estabilidade física é inegociável para segurança e confiabilidade do processo.

Inércia Química Superior

Neste ambiente específico, o grafite é quimicamente inerte. Ele não reage com os reagentes fundidos ou com o vapor de magnésio resultante. Isso evita contaminação secundária, garantindo a pureza do produto final de magnésio.

Excelente Condutividade Térmica

Este é um fator crítico de desempenho. A alta condutividade térmica do grafite permite que o calor do forno seja transferido de forma uniforme e rápida por toda a carga do forno. Esse aquecimento homogêneo promove uma taxa de reação consistente, maximizando o rendimento e prevenindo pontos frios não reagidos.

Entendendo as Alternativas e Compromissos

Embora o grafite seja a escolha típica, outros materiais refratários podem ser usados, destacando as vantagens específicas que o grafite oferece.

O Caso dos Cadinhos de Alumina

Cerâmicas de alta pureza como a alumina (coríndon) também oferecem resistência excepcional a altas temperaturas e inércia química. Elas podem suportar as demandas térmicas e químicas do processo sem se decompor ou reagir com o magnésio.

Vantagem Chave do Grafite: Transferência de Calor

A principal distinção é a condutividade térmica. O grafite conduz calor de forma muito mais eficiente do que cerâmicas como a alumina. Essa transferência de calor superior torna o grafite a escolha preferida para processos onde o aquecimento uniforme e rápido é crítico para impulsionar uma reação completa e eficiente.

A Importância de "Alta Pureza"

Para qualquer material considerado — seja grafite ou alumina — a designação "alta pureza" é vital. Materiais de menor grau contêm aglutinantes ou impurezas que podem vaporizar ou reagir em altas temperaturas, contaminando o produto e comprometendo o vácuo.

Como Aplicar Isso ao Seu Processo

Sua escolha de material deve ser ditada pelas prioridades específicas do seu ambiente de reação.

- Se seu foco principal é a máxima eficiência e rendimento da reação: O grafite é a escolha superior devido à sua alta condutividade térmica, que garante a distribuição de calor mais uniforme.

- Se seu foco principal é mitigar uma reação secundária específica relacionada ao carbono: Um cadinho de cerâmica de alta pureza, como a alumina, pode ser uma alternativa viável, desde que sua menor condutividade térmica seja aceitável.

- Se seu foco principal é a confiabilidade do processo: O histórico comprovado e a combinação de propriedades térmicas, químicas e condutivas tornam o grafite de alta pureza a opção de menor risco para esta aplicação específica.

Em última análise, a seleção de um cadinho de grafite de alta pureza é uma decisão de engenharia deliberada baseada em seu desempenho ideal em um ambiente de processo implacável.

Tabela Resumo:

| Propriedade | Por Que Importa para a Redução de MgO |

|---|---|

| Alta Estabilidade Térmica | Suporta temperaturas >1350°C sem derreter ou deformar. |

| Inércia Química Superior | Previne a contaminação do produto de magnésio puro. |

| Excelente Condutividade Térmica | Garante aquecimento uniforme para uma reação completa e eficiente. |

| Alta Pureza | Evita a introdução de impurezas que podem comprometer o vácuo e o produto final. |

Alcance a Máxima Eficiência em Seus Processos de Alta Temperatura

Escolher o vaso de reação certo é crucial para o sucesso e a pureza de seus materiais. Apoiado por P&D e fabricação especializados, a KINTEK oferece cadinhos de grafite de alta pureza e uma gama completa de fornos de laboratório de alta temperatura (incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD), todos personalizáveis para suas necessidades exclusivas.

Deixe nossos especialistas ajudá-lo a otimizar seu processo. Entre em contato conosco hoje mesmo para uma consulta!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza