Essencialmente, as estruturas de suporte são cruciais para evitar que um tubo de forno de alumina se deforme e se quebre sob seu próprio peso em altas temperaturas. Embora a alumina seja incrivelmente forte à temperatura ambiente, ela perde uma quantidade significativa de sua integridade estrutural quando aquecida acima de 1.500°C, tornando-se vulnerável à força constante e sutil da gravidade.

Nas temperaturas extremas em que os tubos de alumina operam, o material começa a se comportar menos como uma cerâmica rígida e mais como um fluido altamente viscoso. As estruturas de suporte não são apenas acessórios; elas são a contramedida estrutural crítica contra a deflexão induzida pela gravidade, conhecida como fluência (creep), que de outra forma levaria à falha catastrófica do tubo.

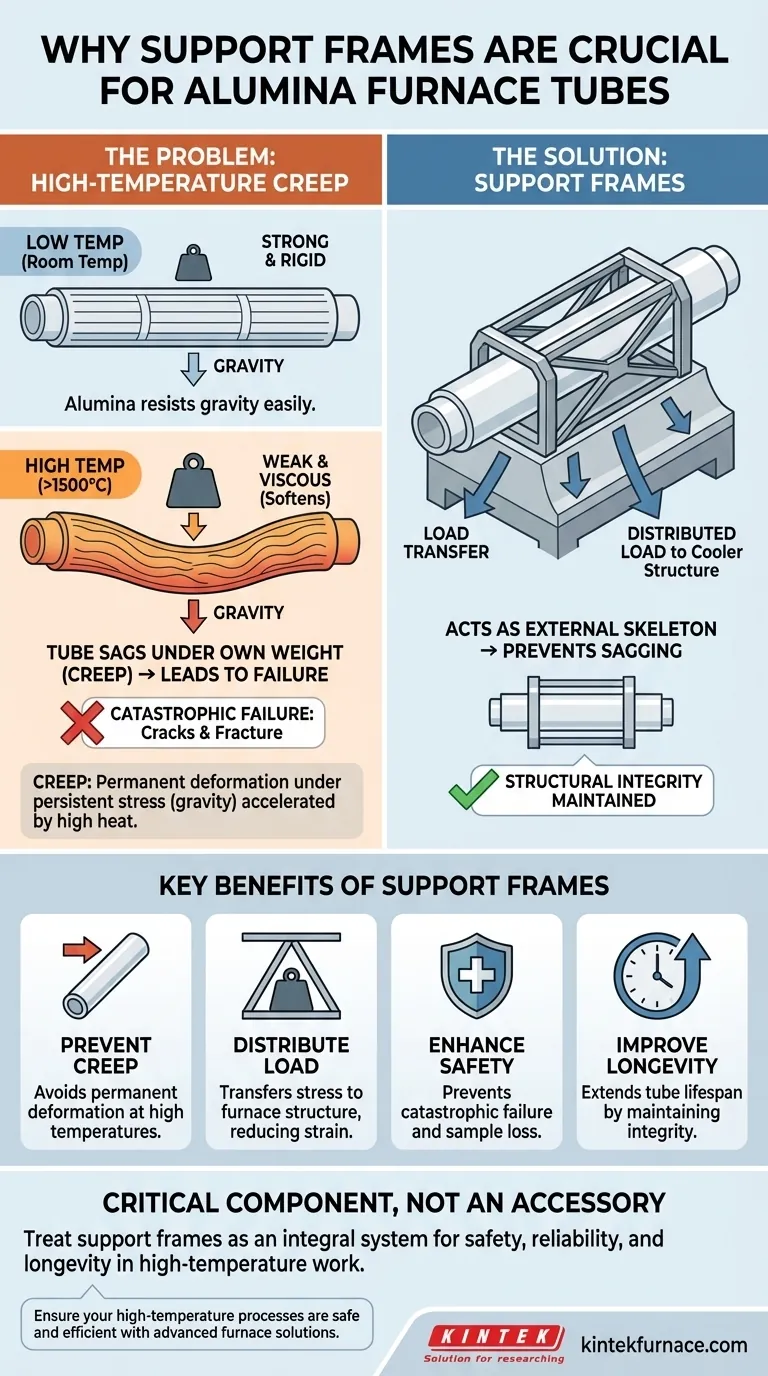

O Problema Central: Fluência em Alta Temperatura

Para entender o papel das estruturas de suporte, você deve primeiro compreender a principal ameaça que elas são projetadas para combater: a fluência (creep). Este fenômeno é a razão central pela qual tubos horizontais não suportados falham.

O que é Fluência (Creep)?

Fluência é a tendência de um material sólido se mover lentamente ou se deformar permanentemente sob a influência de estresse mecânico persistente. É uma deformação dependente do tempo que se acelera muito em temperaturas elevadas.

Pense em uma régua de plástico colocada entre dois livros. À temperatura ambiente, ela pode suportar seu próprio peso indefinidamente. Mas se você adicionar um pequeno peso ao centro e deixá-la em um carro quente, eventualmente descobrirá que ela se dobrou permanentemente. Isso é fluência.

Por que a Alumina é Suscetível

A alumina ($\text{Al}_2\text{O}_3$) é escolhida por sua excepcional resistência ao calor, com uma temperatura de trabalho que geralmente excede 1600°C. No entanto, esta é precisamente a faixa de temperatura em que sua resistência mecânica diminui e a fluência se torna um fator significativo.

O material essencialmente amolece, perdendo sua rigidez. A própria propriedade que a torna útil — sua capacidade de suportar calor intenso — também a torna vulnerável à deformação estrutural ao longo do tempo.

A Força Invisível da Gravidade

Para um tubo longo e horizontal, seu próprio peso cria um estresse de flexão constante que é mais concentrado em seu ponto médio. À temperatura ambiente, a resistência da alumina resiste facilmente a esse estresse.

A 1600°C, essa mesma força inalterada da gravidade está agindo sobre um material muito mais fraco e macio. O tubo começa a ceder sob seu próprio peso, levando à deformação.

Como as Estruturas de Suporte Resolvem o Problema

As estruturas de suporte são uma solução de engenharia direta e eficaz para o problema da fluência em alta temperatura.

Fornecendo Reforço Estrutural

As estruturas atuam como um esqueleto externo para o tubo. Ao fornecer pontos de contato ao longo de seu comprimento, elas mantêm fisicamente o tubo em sua posição horizontal pretendida, impedindo que ele ceda.

Distribuindo a Carga

Mais importante, as estruturas de suporte transferem o peso do tubo para longe do próprio tubo e para a estrutura principal e mais fria do forno. Isso neutraliza efetivamente o estresse de flexão que, de outra forma, faria o tubo se deformar.

Prevenindo Falhas Catastróficas

Sem suporte, a deflexão inicial (fluência) acabará levando a rachaduras à medida que a deformação excede os limites do material. Como a alumina é uma cerâmica frágil, ela não dobra graciosamente; ela fratura. Essa falha pode resultar na perda da amostra, danos aos elementos de aquecimento do forno e um risco significativo à segurança.

Entendendo os Limites do Material

A necessidade de estruturas de suporte destaca uma troca crítica na ciência dos materiais. Embora a alumina seja um material superior para trabalho em alta temperatura, não é isenta de fraquezas.

A Fragilidade Inerente da Alumina

Referências notam que a alumina tem má resistência ao choque térmico. Isso aponta para sua natureza frágil. Materiais frágeis são muito fortes sob compressão, mas fracos sob tensão.

Quando um tubo cede, a superfície superior é comprimida, mas a superfície inferior é puxada para a tensão. Esse estresse de tração é o que finalmente faz com que uma rachadura se forme e se propague, levando a uma fratura súbita.

O Único Propósito das Estruturas

É crucial reconhecer que as estruturas de suporte apenas resolvem o problema do estresse mecânico da fluência. Elas não fazem nada para prevenir a falha devido ao estresse térmico.

O aquecimento ou resfriamento rápido ainda criará tensões internas que podem rachar o tubo, um fenômeno conhecido como choque térmico. Protocolos adequados de rampa de temperatura são tão críticos quanto o suporte mecânico.

Aplicando Isso ao Seu Trabalho

Sua abordagem à operação do forno deve tratar a estrutura de suporte como um componente de sistema integral, não como um complemento opcional.

- Se o seu foco principal é a longevidade e a segurança do equipamento: Use e mantenha sempre estruturas de suporte para qualquer tubo de alumina orientado horizontalmente operando perto de sua temperatura máxima.

- Se o seu foco principal é a confiabilidade do processo: Considere os suportes como essenciais para prevenir falhas catastróficas que levam à perda de amostras e tempo de inatividade caro.

- Se você está projetando ou especificando um forno: Insista em estruturas de suporte integradas, especialmente para tubos mais longos, para neutralizar a fluência em alta temperatura desde o início.

Compreender este princípio transforma a estrutura de suporte de um simples acessório em um componente crítico para um trabalho de alta temperatura seguro e bem-sucedido.

Tabela de Resumo:

| Função | Benefício |

|---|---|

| Prevenir Fluência | Evita a deformação permanente causada pela gravidade em altas temperaturas |

| Distribuir Carga | Transfere o estresse para a estrutura do forno, reduzindo a tensão no tubo |

| Aumentar a Segurança | Previne falhas catastróficas do tubo e perda de amostra |

| Melhorar a Longevidade | Prolonga a vida útil do tubo ao manter a integridade estrutural |

Garanta que seus processos de alta temperatura sejam seguros e eficientes com as soluções avançadas de fornos da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas de fornos de alta temperatura, incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção