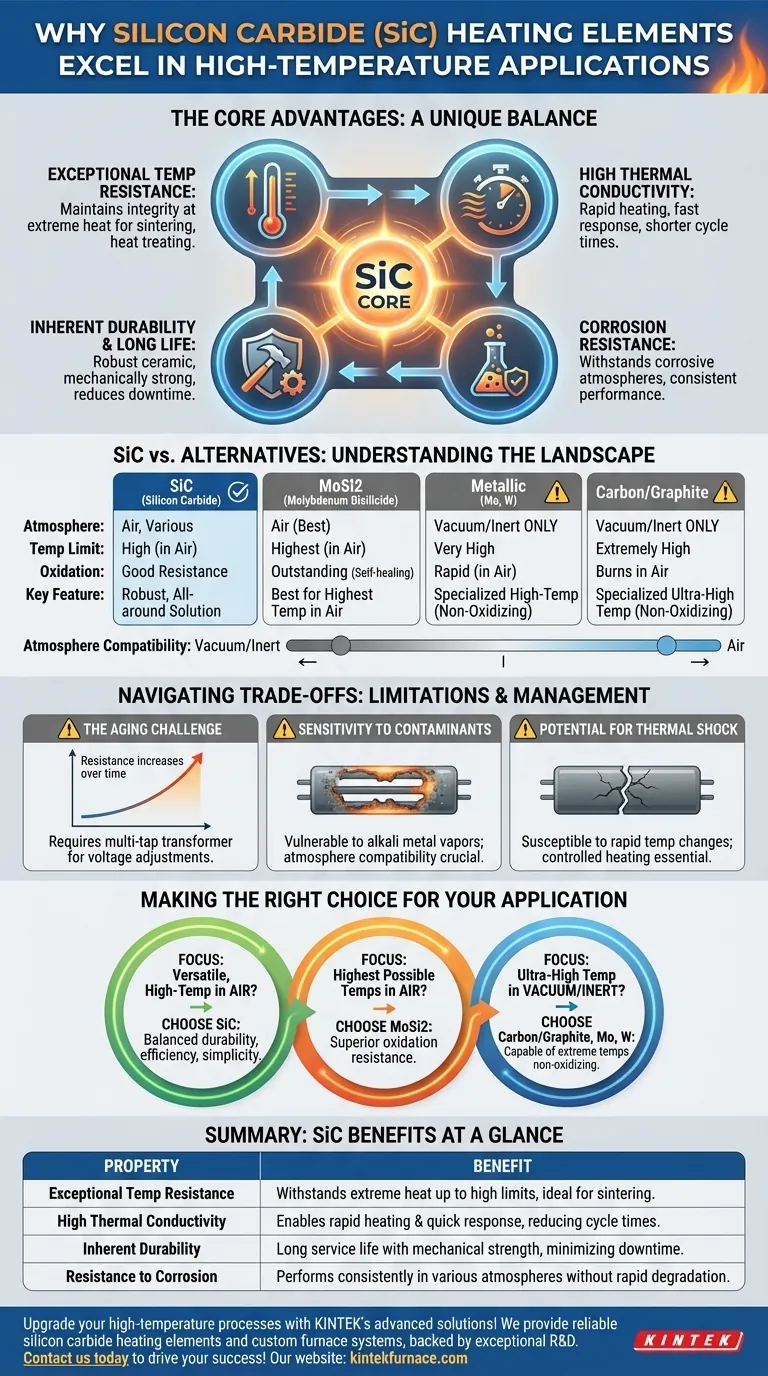

Em sua essência, os elementos de aquecimento de carboneto de silício (SiC) são adequados para aplicações de alta temperatura devido a uma combinação única de propriedades. Eles podem suportar temperaturas operacionais extremas, possuem alta condutividade térmica para aquecimento rápido e são excepcionalmente duráveis, resistindo tanto a estresse físico quanto à corrosão química durante longos períodos de serviço.

A escolha de um elemento de aquecimento nunca se baseia em um único atributo, mas no equilíbrio entre desempenho, longevidade e ambiente operacional. O carboneto de silício se destaca porque oferece uma solução robusta e completa para uma ampla gama de processos de aquecimento industrial exigentes, especialmente aqueles realizados no ar.

As Propriedades Essenciais do Carboneto de Silício

Para entender por que o SiC é a escolha padrão para muitos fornos de alta temperatura, devemos analisar suas características específicas do material. Cada propriedade resolve um desafio industrial distinto.

Resistência Excepcional à Temperatura

Os elementos de carboneto de silício são projetados para suportar calor extremo e constante. Eles mantêm sua integridade estrutural e desempenho em temperaturas onde muitos elementos metálicos falhariam, tornando-os ideais para processos como sinterização, tratamento térmico e fusão de metais não ferrosos.

Alta Condutividade Térmica

Esta propriedade permite que os elementos transfiram energia térmica de forma muito eficiente. Em termos práticos, isso significa que os fornos podem atingir sua temperatura alvo rapidamente e responder prontamente aos comandos de controle, levando a tempos de ciclo mais curtos e produtividade aprimorada.

Durabilidade Inerente e Longa Vida Útil

O SiC é um material cerâmico muito duro e mecanicamente resistente. Essa robustez física se traduz em uma longa vida útil operacional, reduzindo a frequência de paradas custosas e substituições de elementos em comparação com alternativas mais frágeis.

Resistência à Corrosão

Muitos processos de alta temperatura envolvem atmosferas que podem ser corrosivas para os elementos de aquecimento. O SiC oferece boa resistência a ataques químicos, permitindo-lhe fornecer desempenho consistente em uma variedade de ambientes de processo sem degradação rápida.

Como o SiC se Compara a Outros Materiais de Alta Temperatura

O carboneto de silício não é a única opção para aquecimento de alta temperatura. Entender sua posição em relação a outros materiais esclarece onde ele oferece o maior valor.

vs. Dissiliceto de Molibdênio (MoSi2)

Os elementos de MoSi2 são outra escolha principal para aplicações de alta temperatura. Eles são conhecidos por formar uma camada protetora e autocurativa de sílica (SiO2) acima de 1000°C, o que lhes confere resistência excepcional à oxidação. O MoSi2 pode frequentemente atingir temperaturas operacionais mais altas no ar do que o SiC.

vs. Elementos Metálicos (Molibdênio, Tungstênio)

Elementos metálicos puros como molibdênio e tungstênio são usados para processos de temperatura muito alta, como sinterização e endurecimento. No entanto, eles oxidam rapidamente e devem ser operados em um vácuo ou uma atmosfera inerte protetora, o que adiciona complexidade e custo significativos ao projeto do forno. O SiC, em contraste, pode operar diretamente no ar.

vs. Carbono/Grafite

Os elementos de grafite podem atingir temperaturas extremamente altas, mas, assim como o molibdênio e o tungstênio, eles exigem vácuo ou atmosfera inerte para evitar que queimem na presença de oxigênio. Eles são reservados para ambientes especializados e não oxidantes.

Entendendo as Compensações

Nenhum material está isento de limitações. Reconhecer as compensações associadas ao carboneto de silício é fundamental para a aplicação e gerenciamento corretos.

O Desafio do Envelhecimento

A característica operacional mais significativa do SiC é que sua resistência elétrica aumenta gradualmente com o tempo de uso. Esse processo de "envelhecimento" requer um sistema de fonte de alimentação (geralmente um transformador com múltiplas derivações) que possa fornecer voltagem progressivamente maior para manter a saída de potência necessária.

Sensibilidade a Contaminantes

Embora geralmente robustos, os elementos de SiC podem ser atacados por certos vapores químicos, particularmente aqueles contendo metais alcalinos, o que pode acelerar a degradação e levar a falhas prematuras. A atmosfera do processo deve ser compatível com o elemento.

Potencial para Choque Térmico

Embora o SiC tenha boa condutividade térmica, ele ainda é uma cerâmica e pode ser suscetível a fraturas se for submetido a mudanças de temperatura extremamente rápidas e descontroladas. A programação e o controle adequados do forno são essenciais para evitar o choque térmico.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento ideal exige que você alinhe as propriedades do material com os objetivos específicos do seu processo térmico.

- Se o seu foco principal for aquecimento versátil de alta temperatura no ar: O carboneto de silício é frequentemente a escolha mais equilibrada e confiável, oferecendo uma ótima combinação de durabilidade, eficiência e simplicidade operacional.

- Se o seu foco principal for atingir as temperaturas mais altas possíveis em atmosfera de ar: O dissiliceto de molibdênio (MoSi2) é tipicamente superior devido à sua excepcional resistência à oxidação e propriedades de autocurar.

- Se o seu foco principal for processamento de ultra-alta temperatura a vácuo ou gás inerte: Elementos de grafite, molibdênio ou tungstênio são a escolha necessária, pois são capazes de atingir temperaturas que outros elementos não conseguem, mas exigem um ambiente não oxidante.

Em última análise, a escolha do elemento certo é uma questão de corresponder às suas capacidades às exigências precisas de sua temperatura, atmosfera e ciclo de produção.

Tabela de Resumo:

| Propriedade | Benefício |

|---|---|

| Resistência Excepcional à Temperatura | Suporta calor extremo até limites elevados, ideal para sinterização e tratamento térmico |

| Alta Condutividade Térmica | Permite aquecimento rápido e resposta ágil, reduzindo os tempos de ciclo |

| Durabilidade Inerente | Longa vida útil com resistência mecânica, minimizando o tempo de inatividade |

| Resistência à Corrosão | Desempenho consistente em várias atmosferas sem degradação rápida |

Atualize seus processos de alta temperatura com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de carboneto de silício confiáveis e sistemas de forno personalizados como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho