Aderir às diretrizes específicas do material é inegociável para a operação bem-sucedida de um forno odontológico. Cada cerâmica odontológica, da zircônia ao dissilicato de lítio, possui uma composição química única que dita o ciclo preciso de aquecimento, manutenção e resfriamento necessário para alcançar sua resistência, ajuste e propriedades estéticas pretendidas. Usar um programa genérico ou incorreto é a principal causa de restaurações falhas, levando a fraturas, má correspondência de cores e desperdício de recursos.

A questão central vai além de uma única coroa falhada. Ignorar os cronogramas de sinterização específicos do material mina fundamentalmente a previsibilidade e o controle de qualidade que justificam o investimento em tecnologia de fresagem e fornos no consultório, em primeiro lugar.

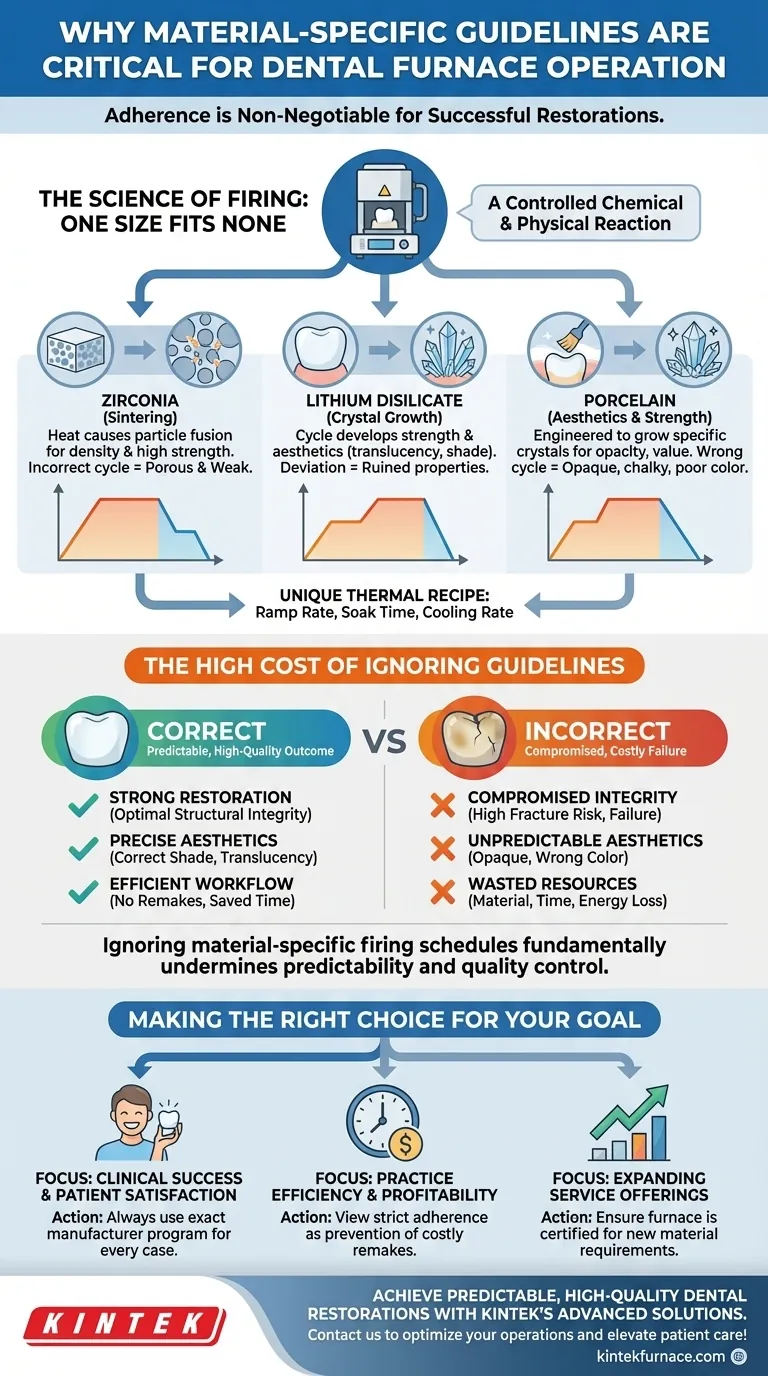

A Ciência da Sinterização: Por Que Um Tamanho Não Serve Para Todos

Para entender a importância das diretrizes específicas, você deve primeiro compreender o processo transformador que ocorre dentro do forno. Isto não é simplesmente uma questão de aquecer e resfriar; é uma reação química e física controlada.

Cada Material Tem Uma Receita Térmica Única

Materiais odontológicos como zircônia, dissilicato de lítio e várias porcelanas não são intercambiáveis. Eles têm diferentes estruturas cristalinas e composições de partículas.

As diretrizes do fabricante fornecem uma "receita" precisa que controla a jornada térmica, incluindo a taxa de rampa (a rapidez com que aquece), o tempo de imersão (por quanto tempo permanece na temperatura máxima) e a taxa de resfriamento.

O Papel Crítico da Sinterização

Para materiais como a zircônia, o processo é chamado de sinterização. O forno aquece a restauração fresada a uma temperatura logo abaixo do seu ponto de fusão.

Esse calor faz com que as partículas de cerâmica individuais se fundam, densificando a estrutura e encolhendo-a para sua forma final de alta resistência. Uma temperatura ou tempo incorreto resulta em sinterização incompleta, deixando a restauração porosa e fraca.

Sinterização para Estética e Resistência

Para materiais como porcelana ou dissilicato de lítio, o ciclo de sinterização desenvolve tanto a resistência quanto a estética final. O ciclo é projetado para cultivar estruturas cristalinas específicas que conferem ao material sua translucidez, opalescência e tonalidade desejadas. Desviar-se desse caminho pode arruinar essas propriedades sensíveis.

O Alto Custo de Ignorar as Diretrizes

A tentação de usar um programa "universal" ou familiar é um erro comum, mas caro. As consequências impactam diretamente a eficiência, a lucratividade e a reputação do seu consultório.

Integridade Estrutural Comprometida

O risco mais imediato é uma restauração fisicamente fraca. Uma coroa ou ponte que foi sinterizada muito rapidamente ou na temperatura errada é significativamente mais propensa a fraturar sob cargas oclusais normais, muitas vezes levando a uma falha catastrófica na boca do paciente.

Resultados Estéticos Imprevisíveis

A estética não se resume apenas à seleção da tonalidade. O ciclo de sinterização é fundamental para atingir a translucidez e o valor corretos. Um ciclo incorreto pode fazer com que uma restauração pareça opaca, esbranquiçada ou simplesmente da cor errada, exigindo uma refabricação completa.

Tempo e Recursos Desperdiçados

Cada restauração falhada representa uma perda significativa. Isso inclui o custo do bloco de material, o desgaste das brocas de fresagem, a energia consumida pelo forno e — o mais importante — o tempo de cadeira valioso e improdutivo para você e o paciente.

Fazendo a Escolha Certa Para Seu Objetivo

Em última análise, seguir as instruções do fabricante é o caminho mais direto para alavancar seu forno como uma ferramenta para um atendimento previsível e de alta qualidade.

- Se seu foco principal é o sucesso clínico e a satisfação do paciente: Sempre use o programa de sinterização exato especificado pelo fabricante do material para cada caso.

- Se seu foco principal é a eficiência e lucratividade do consultório: Veja a adesão estrita às diretrizes como a melhor forma de prevenir refações caras e proteger sua agenda de consultas improdutivas.

- Se seu foco principal é expandir suas ofertas de serviços: Garanta que seu forno seja certificado para lidar com os requisitos térmicos específicos de qualquer material novo antes de investir nele.

Respeitar a ciência única de cada material é fundamental para dominar a arte das restaurações feitas no próprio consultório.

Tabela Resumo:

| Material | Processo Principal | Riscos de Sinterização Incorreta |

|---|---|---|

| Zircônia | Sinterização para resistência | Restaurações porosas, fracas |

| Dissilicato de Lítio | Crescimento de cristal para estética | Translucidez ruim, problemas de cor |

| Porcelanas | Sinterização para tonalidade e resistência | Aparência opaca, esbranquiçada |

Alcance restaurações odontológicas previsíveis e de alta qualidade com as soluções avançadas de fornos da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura personalizados, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um alinhamento preciso com seus requisitos exclusivos de material, aumentando a eficiência e reduzindo refações caras. Entre em contato conosco hoje para otimizar suas operações de forno odontológico e elevar o atendimento ao paciente!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas