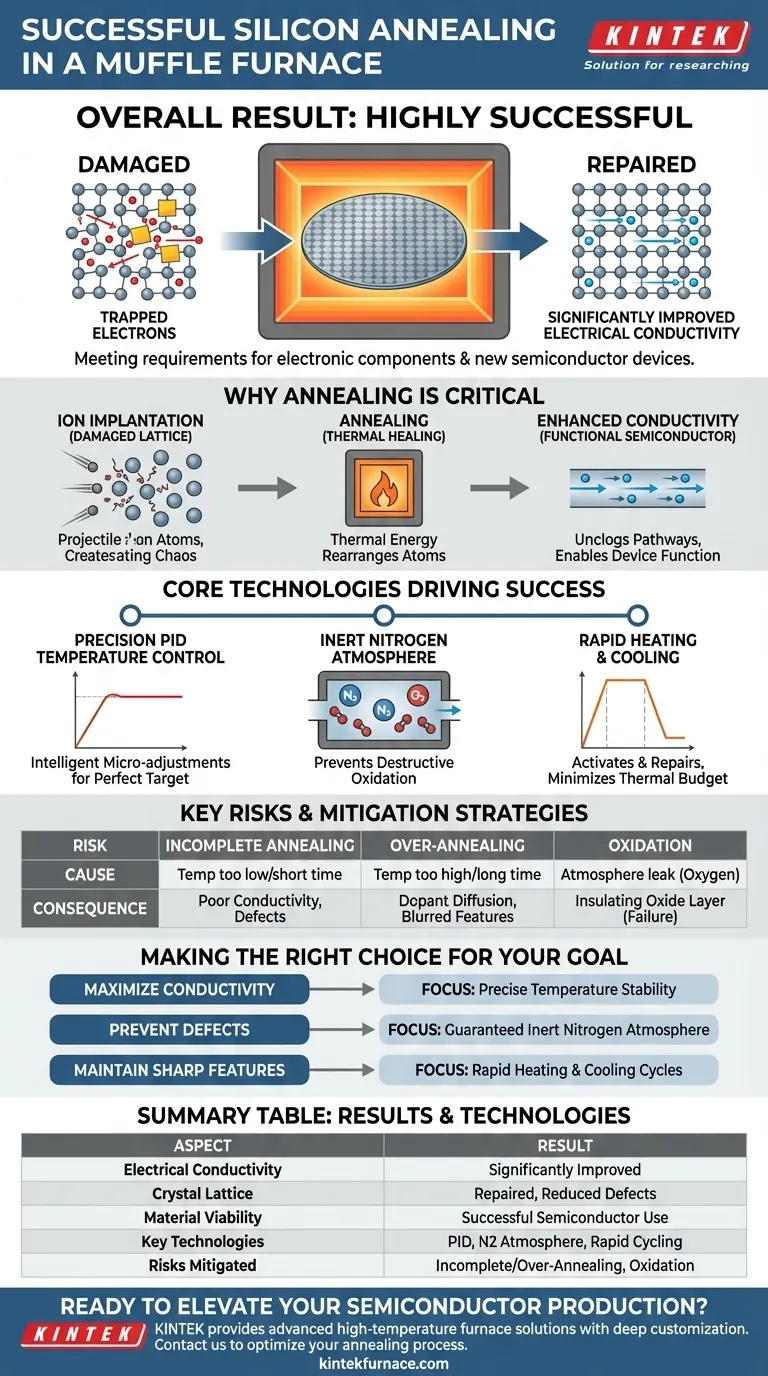

Em resumo, os resultados foram muito bem-sucedidos. O processo de recozimento realizado no forno mufla melhorou significativamente a condutividade elétrica do material à base de silício. Esse aprimoramento foi substancial o suficiente para atender aos requisitos exigentes da produção de componentes eletrônicos, levando ao uso bem-sucedido do material em novos dispositivos semicondutores.

A principal conclusão é que o recozimento bem-sucedido do silício não se trata apenas de aquecer um material. É um processo de engenharia preciso onde a capacidade do forno de controlar a temperatura e a atmosfera dita diretamente as propriedades elétricas finais e a viabilidade do semicondutor.

Por que o Recozimento é uma Etapa Crítica para o Silício

O recozimento é um tratamento térmico que altera fundamentalmente as propriedades físicas e elétricas de um material. Para o silício usado em semicondutores, esta etapa não é opcional; é essencial para a criação de dispositivos funcionais.

O Objetivo: Reparar a Rede Cristalina

Os processos de fabricação, como o implante iônico (onde átomos são disparados no silício para alterar sua condutividade), causam danos significativos à estrutura cristalina altamente ordenada do silício. O recozimento fornece a energia térmica necessária para que os átomos se reorganizem nessa estrutura de rede perfeita, curando efetivamente o material.

O Resultado: Condutividade Elétrica Aprimorada

Uma rede cristalina ordenada permite que os elétrons se movam através do material com resistência mínima. Os danos do processamento anterior criam defeitos que aprisionam esses elétrons, reduzindo drasticamente a condutividade. Ao reparar a rede, o recozimento remove essas armadilhas e "desobstrui" os caminhos para a eletricidade, melhorando significativamente a condutividade.

A Aplicação: Habilitando Semicondutores Funcionais

Esta condutividade aprimorada é a propriedade direta que permite que o material funcione como um semicondutor. Sem esta etapa, o silício não possuiria as características elétricas confiáveis necessárias para operar como um transistor, diodo ou outro componente eletrônico.

As Tecnologias Centrais que Impulsionam o Sucesso

Os resultados positivos não foram acidentais. Eles foram o resultado direto de tecnologias específicas dentro do forno mufla que forneceram um ambiente ideal para o processo.

Controle de Temperatura de Precisão (PID)

O forno utiliza um sistema PID (Proporcional-Integral-Derivativo) para controle de temperatura. Pense nisso como um termostato excepcionalmente inteligente que não apenas liga e desliga o aquecimento, mas faz constantemente microajustes para atingir e manter a temperatura alvo exata sem ultrapassar ou ficar abaixo. Essa precisão é crítica para reparar a rede sem derreter ou danificar o material de outra forma.

Controle de Atmosfera Inerte (Nitrogênio)

Nas altas temperaturas necessárias para o recozimento, o silício reage facilmente com o oxigênio, formando uma camada de dióxido de silício (um isolante). Isso destruiria as propriedades condutoras do material. O forno inunda a câmara com gás nitrogênio de alta pureza, que desloca todo o oxigênio e fornece uma atmosfera inerte, prevenindo essa oxidação destrutiva.

Aquecimento e Resfriamento Rápidos

A capacidade de aumentar e diminuir a temperatura rapidamente é fundamental para manter a integridade da estrutura cristalina. Um ciclo térmico rápido e controlado ativa os átomos implantados e repara os danos, minimizando o tempo que o material passa em altas temperaturas. Isso previne efeitos indesejados, como a difusão de dopantes, que poderiam obscurecer as fronteiras microscópicas dos componentes eletrônicos.

Compreendendo os Principais Riscos no Recozimento

Embora poderoso, o recozimento é um processo com uma margem estreita para o sucesso. A falha em gerenciar os parâmetros chave pode levar a um produto completamente inutilizável.

O Risco de Recozimento Incompleto

Se a temperatura for muito baixa ou a duração for muito curta, o dano à rede cristalina não será totalmente reparado. Isso deixa defeitos residuais que impedem o fluxo de elétrons, resultando em má condutividade e desempenho não confiável do dispositivo.

O Problema do Excesso de Recozimento

Se a temperatura for muito alta ou mantida por muito tempo, os átomos dopantes cuidadosamente posicionados podem começar a se difundir ou se mover para longe de suas posições pretendidas. Esse desfoque das junções microscópicas degrada o desempenho do transistor ou dispositivo final.

A Ameaça da Oxidação

Qualquer falha no sistema de controle de atmosfera é catastrófica. Mesmo um pequeno vazamento que permita a entrada de oxigênio na câmara do forno em altas temperaturas levará à formação de uma camada isolante de óxido, arruinando todo o lote de material.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esses princípios, você deve alinhar o controle do seu processo com seu objetivo principal.

- Se o seu foco principal for maximizar a condutividade: Sua prioridade deve ser a estabilidade precisa da temperatura para garantir que a rede cristalina seja totalmente reparada.

- Se o seu foco principal for prevenir defeitos: Você deve garantir a integridade e a pureza da atmosfera de nitrogênio para eliminar qualquer chance de oxidação.

- Se o seu foco principal for manter características nítidas do dispositivo: Você deve alavancar ciclos rápidos de aquecimento e resfriamento para minimizar o orçamento térmico total e prevenir a migração de dopantes.

Em última análise, dominar o processo de recozimento transforma um material danificado em um componente eletrônico de alto desempenho através de engenharia térmica precisa e controlada.

Tabela Resumo:

| Aspecto | Resultado |

|---|---|

| Condutividade Elétrica | Significativamente aprimorada, atendendo aos requisitos para componentes eletrônicos |

| Rede Cristalina | Reparada, reduzindo defeitos e permitindo o fluxo de elétrons |

| Viabilidade do Material | Usado com sucesso em novos dispositivos semicondutores |

| Tecnologias Chave | Controle de temperatura PID, atmosfera inerte de nitrogênio, ciclo térmico rápido |

| Riscos Mitigados | Evitou recozimento incompleto, excesso de recozimento e oxidação |

Pronto para elevar sua produção de semicondutores com recozimento preciso? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, entregando propriedades elétricas e confiabilidade aprimoradas para seus materiais à base de silício. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seu processo de recozimento e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito