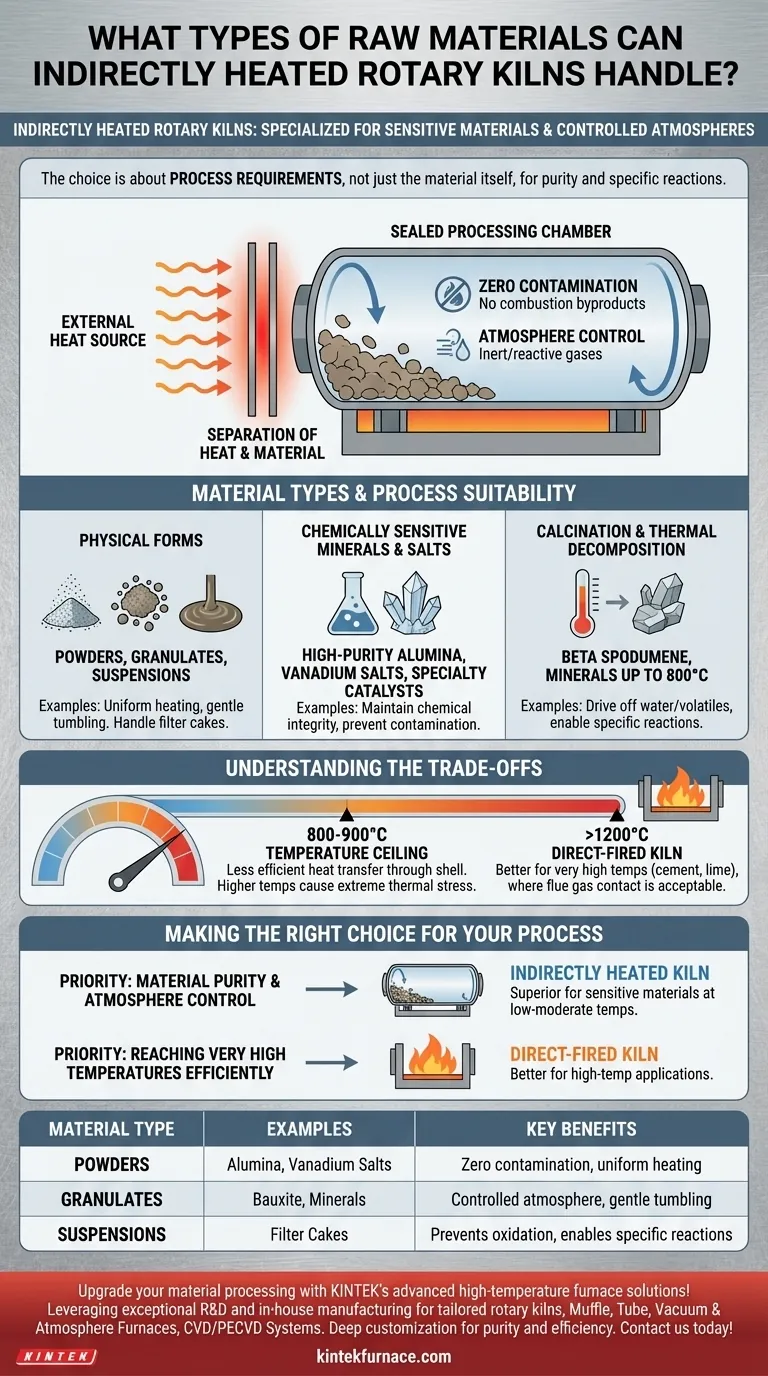

Em resumo, os fornos rotativos de aquecimento indireto são projetados para processar materiais sensíveis à contaminação ou que exijam uma atmosfera controlada. Isso inclui uma variedade de formas físicas como pós, granulados e suspensões, com exemplos específicos sendo alumina, bauxita, sais de vanádio e minerais como o beta espodumênio que passam por calcinação a temperaturas de até 800°C.

A decisão de usar um forno rotativo de aquecimento indireto não se baseia no material em si, mas nos requisitos do processo. Este método é escolhido especificamente quando evitar o contato entre o material e os gases de combustão é fundamental para garantir a pureza do produto ou possibilitar reações químicas específicas.

O Princípio Definidor: Separação do Calor e do Material

A função de um forno de aquecimento indireto é melhor compreendida pelo seu princípio de projeto central: a fonte de calor é externa à câmara de processamento. O tambor rotativo (casco do forno) é aquecido por fora, e esse calor é então transferido através da parede do casco para o material que cai dentro.

O Que Isso Significa Para o Seu Material

Este projeto é fundamentalmente diferente de um forno de aquecimento direto, onde a chama e os gases de combustão quentes passam diretamente sobre e através da cama de material.

A consequência chave é contaminação zero da fonte de calor. Subprodutos da combustão, como enxofre ou excesso de carbono, nunca entram em contato com sua matéria-prima.

A Vantagem do Controle de Atmosfera

Como a câmara de processamento é isolada do ambiente de combustão, você ganha controle preciso sobre a atmosfera interna.

Isso permite o processamento em ambientes inertes (como nitrogênio) para prevenir a oxidação, ou em ambientes de gás reativo para promover mudanças químicas específicas.

Tipos de Material e Adequação ao Processo

Fornos de aquecimento indireto são versáteis nos tipos de materiais que podem manusear, contanto que o processo se alinhe com suas vantagens centrais.

Formas Físicas

A ação suave de tombamento é eficaz para garantir exposição uniforme ao calor para várias formas de material. Estas incluem pós finos, granulados maiores e até mesmo algumas suspensões ou bolos de filtro. O casco de aço robusto é construído para suportar a natureza abrasiva de muitos desses materiais.

Minerais e Sais Quimicamente Sensíveis

Esta é a categoria principal de aplicação. Materiais que seriam comprometidos pelo contato direto com a chama são candidatos ideais.

Exemplos como sais de vanádio, alumina de alta pureza ou catalisadores especiais exigem esse nível de controle de processo para manter sua integridade química e especificações de desempenho.

Calcinação e Decomposição Térmica

Processos como a calcinação de beta espodumênio ou outros minerais de até 800°C são comuns. Nesses casos, o objetivo é remover água ou voláteis em uma temperatura específica sem introduzir reações químicas laterais indesejadas.

Entendendo as Trocas

Embora potente, o método de aquecimento indireto tem uma limitação significativa que você deve considerar para sua aplicação.

O Teto de Temperatura

Transferir calor através de uma parede de aço grossa e rotativa é menos eficiente do que a transferência de calor direta. Isso cria um teto de temperatura prático, que geralmente fica em torno de 800-900°C.

Buscar temperaturas mais altas torna-se cada vez mais ineficiente e pode colocar estresse térmico extremo nos componentes mecânicos do forno, como seu casco e anéis de suporte.

Quando Escolher um Forno de Aquecimento Direto

Se o seu processo exigir temperaturas extremamente altas (por exemplo, >1200°C), como na produção de cimento ou cal, um forno de aquecimento direto é quase sempre a escolha mais eficaz e econômica. O contato direto entre a chama e o material permite taxas de transferência de calor muito mais altas.

Fazendo a Escolha Certa Para o Seu Processo

Sua decisão deve ser guiada pela sua variável de processo mais crítica.

- Se o seu foco principal for a pureza do material e o controle da atmosfera: Um forno de aquecimento indireto é a escolha superior para processar materiais sensíveis em temperaturas baixas a moderadas.

- Se o seu foco principal for atingir temperaturas muito altas de forma eficiente: Um forno de aquecimento direto é mais adequado para aplicações de alta temperatura onde o contato direto com os gases de combustão é aceitável.

- Se o seu material for pó, granulado ou lama: Ambos os tipos de forno podem lidar com essas formas, então sua decisão deve reverter para os requisitos de temperatura e pureza do seu processo.

Em última análise, a seleção da tecnologia de forno correta depende de entender se a qualidade final do seu material depende de seu isolamento da fonte de calor.

Tabela de Resumo:

| Tipo de Material | Exemplos | Benefícios Principais |

|---|---|---|

| Pós | Alumina, Sais de Vanádio | Contaminação zero, aquecimento uniforme |

| Granulados | Bauxita, Minerais | Atmosfera controlada, tombamento suave |

| Suspensões | Bolos de Filtro | Previne oxidação, possibilita reações específicas |

Atualize seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos rotativos personalizados e outros sistemas como Fornos Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos de pureza e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo com aquecimento confiável e livre de contaminação!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera inerte beneficia o alumínio? Previne o acúmulo de óxido para resultados superiores