Em suma, um forno de sinterização odontológico moderno é uma ferramenta altamente versátil capaz de processar as três categorias primárias de cerâmicas odontológicas de alto desempenho: zircônia, cerâmicas de vidro como o dissilicato de lítio e porcelanas feldspáticas tradicionais. Sua função principal é executar ciclos de aquecimento e resfriamento precisos e programáveis, adaptados aos requisitos exclusivos de cada material.

O verdadeiro valor de um forno odontológico não reside apenas na sua capacidade de atingir altas temperaturas, mas na sua precisão no controle de todo o ciclo térmico. Essa programabilidade é o que permite que uma única máquina produza desde pontes de zircônia incrivelmente fortes até facetas de dissilicato de lítio altamente estéticas.

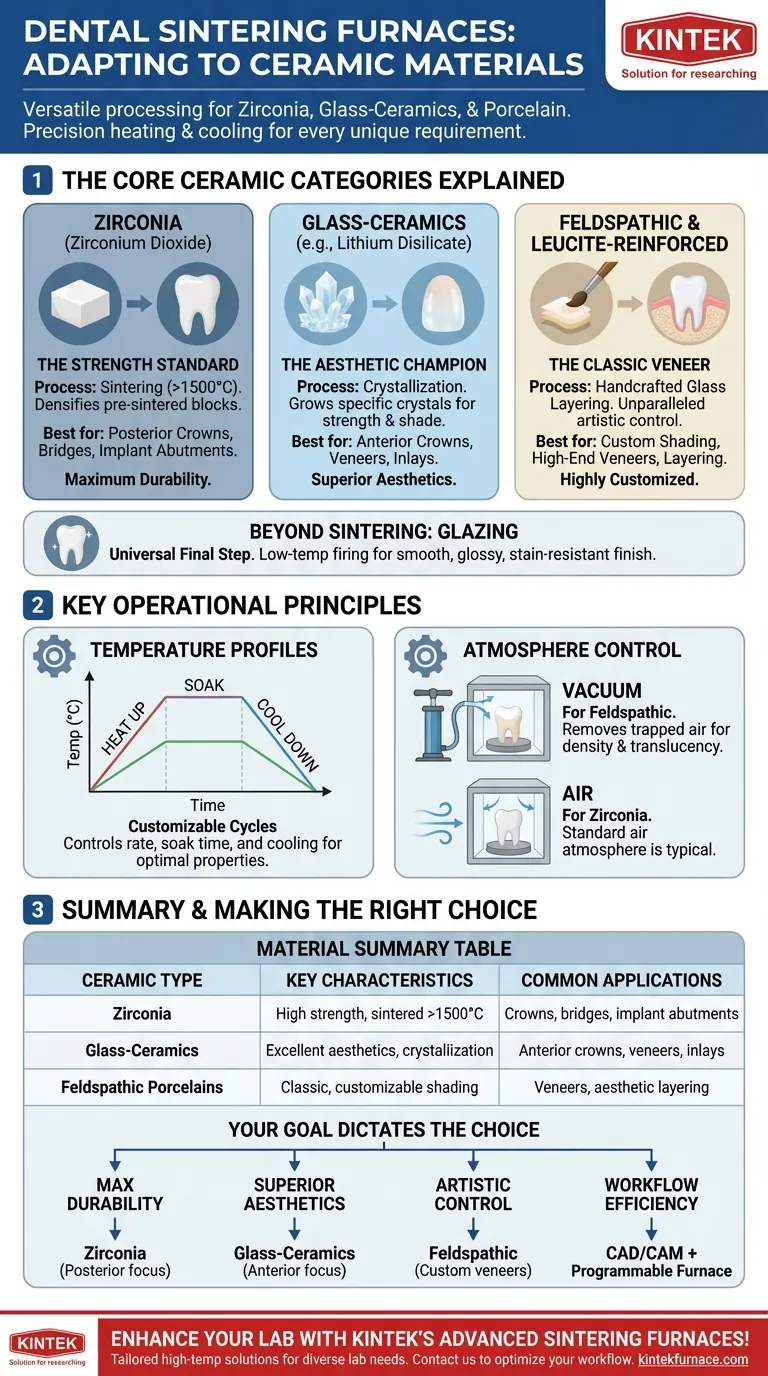

As Principais Categorias de Cerâmica Explicadas

Compreender as capacidades de um forno de sinterização começa por compreender os materiais que ele foi projetado para queimar. Cada categoria oferece um equilíbrio diferente de resistência, estética e aplicação clínica.

Zircônia (Dióxido de Zircônio): O Padrão de Resistência

A zircônia é o ponto de referência para resistência e durabilidade em restaurações odontológicas. É fornecida aos laboratórios em um bloco pré-sinterizado, semelhante a giz, que é usinado usando tecnologia CAD/CAM.

O forno então realiza o processo crítico de sinterização, aquecendo a zircônia a temperaturas extremamente altas (muitas vezes acima de 1500°C). Isso densifica o material, encolhendo-o para seu estado final, incrivelmente duro.

Sua imensa resistência a torna a escolha ideal para coroas posteriores, pontes de várias unidades e pilares de implantes que devem suportar forças de mastigação significativas.

Cerâmicas de Vidro (Dissilicato de Lítio): A Campeã Estética

Esta categoria, mais famosa representada pelo dissilicato de lítio, é valorizada por sua estética excepcional e translucidez realista. Ela atinge um excelente equilíbrio entre beleza e resistência suficiente para muitas aplicações.

Ao contrário da sinterização simples da zircônia, as cerâmicas de vidro passam por um processo chamado cristalização. O controle preciso de calor do forno faz crescer cristais específicos dentro da matriz de vidro, transformando as propriedades do material para alcançar resistência e tonalidade finais.

Esses materiais são o padrão ouro para coroas anteriores (dentes da frente), inlays, onlays e facetas onde a aparência é a principal preocupação.

Cerâmicas Feldspáticas e Reforçadas com Leucita: A Faceta Clássica

As porcelanas feldspáticas são os materiais originais e clássicos usados na odontologia estética. Elas são essencialmente uma forma de vidro artesanal, aplicadas como uma pasta de pó-líquido e queimadas no forno.

Esses materiais oferecem controle incomparável para sombreamento e caracterização personalizados, frequentemente usados para facetas de alta qualidade ou para camadas sobre infraestruturas mais fortes de zircônia ou metal para melhorar a estética. As versões reforçadas com leucita adicionam resistência a essa fórmula clássica.

Além da Sinterização: Glacê

Quase todas as restaurações cerâmicas requerem um ciclo final de glacê. O mesmo forno é usado para essa queima de baixa temperatura, que derrete uma fina camada de vidro na superfície da restauração. Isso cria um acabamento liso, resistente a manchas e de alto brilho que imita o esmalte dental natural.

Compreendendo os Princípios Operacionais Chave

A adaptabilidade do forno provém de seu controle preciso sobre duas variáveis chave: o perfil de temperatura e as condições atmosféricas.

O Papel Crítico dos Perfis de Temperatura

Cada material cerâmico possui um perfil de temperatura único e não negociável. Isso não se trata apenas da temperatura de pico, mas de todo o ciclo: a taxa de aquecimento, o tempo de permanência em temperaturas específicas (a "imersão") e a taxa de resfriamento.

A capacidade de um forno ser programado com dezenas de perfis personalizados é o que o torna tão versátil. O uso do perfil errado pode resultar em uma restauração fraca, descolorida ou mal ajustada.

Controle da Atmosfera: Vácuo vs. Ar

Muitos fornos de alta qualidade oferecem funcionalidade de vácuo. A queima de certas porcelanas, especialmente os tipos feldspáticos, sob vácuo, remove o ar aprisionado, prevenindo bolhas e resultando em um material mais denso, mais translúcido e mais forte.

Outros materiais, como a zircônia, são tipicamente sinterizados em uma atmosfera de ar normal. A capacidade de controlar a atmosfera é outra camada de controle de processo que garante resultados ótimos para um determinado material.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo clínico ou comercial dita a escolha do material, que por sua vez dita o programa do forno que você usará.

- Se seu foco principal é a máxima durabilidade para restaurações posteriores: A zircônia é o material de escolha devido à sua resistência superior à fratura.

- Se seu foco principal é a estética superior para restaurações anteriores: O dissilicato de lítio e outras cerâmicas de vidro oferecem a melhor combinação de translucidez realista e resistência.

- Se seu foco principal são facetas altamente personalizadas ou estratificações estéticas: As porcelanas feldspáticas oferecem o mais alto nível de controle artístico para técnicos experientes.

- Se seu foco principal é a eficiência do fluxo de trabalho: Blocos de zircônia ou dissilicato de lítio fresados por CAD/CAM combinados com um forno programável oferecem o processo mais otimizado.

Em última análise, o forno de sinterização odontológico é o passo final essencial que transforma formas projetadas digitalmente ou trabalhadas manualmente em restaurações dentárias biocompatíveis, funcionais e estéticas.

Tabela Resumo:

| Tipo de Cerâmica | Características Principais | Aplicações Comuns |

|---|---|---|

| Zircônia | Alta resistência, sinterizada a >1500°C | Coroas, pontes, pilares de implante |

| Cerâmicas de Vidro (ex: Dissilicato de Lítio) | Excelente estética, processo de cristalização | Coroas anteriores, facetas, inlays |

| Porcelanas Feldspáticas | Clássica, sombreamento personalizável | Facetas, estratificação estética |

Aprimore as capacidades do seu laboratório odontológico com os fornos de sinterização avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas para processamento cerâmico superior. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seu fluxo de trabalho e fornecer restaurações odontológicas de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório