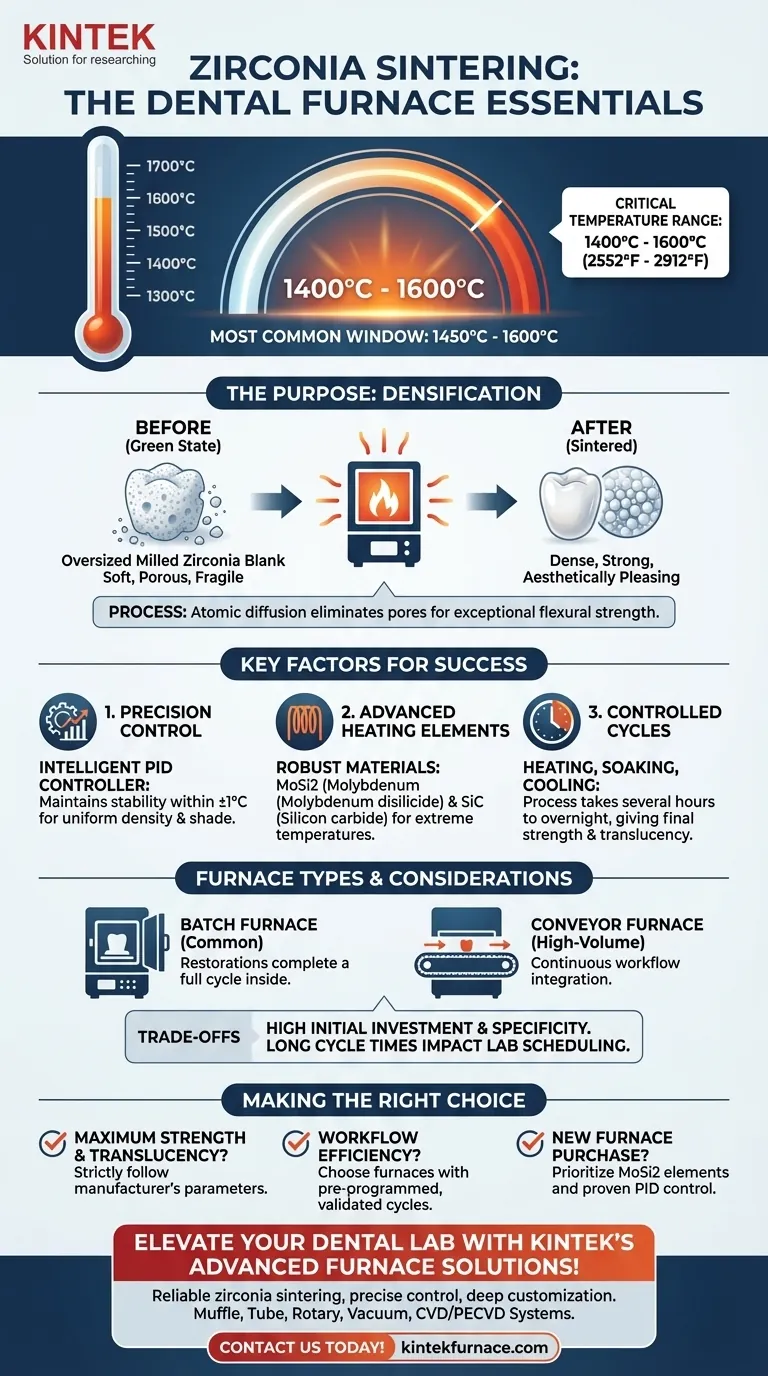

Para sinterizar a zircônia de forma eficaz, um forno dentário deve atingir uma faixa de temperatura entre 1400°C e 1600°C (2552°F e 2912°F). A janela operacional mais comum fica entre 1450°C e 1600°C. Este calor extremo é necessário para transformar o bloco de zircônia macio e fresado em uma restauração final densa, forte e esteticamente agradável.

A temperatura específica é apenas uma parte da equação. Alcançar um resultado clínico bem-sucedido depende de um ciclo de aquecimento e resfriamento precisamente controlado, pois este processo é o que confere à restauração de zircônia final a resistência e a translucidez necessárias.

O Propósito da Sinterização em Alta Temperatura

A sinterização é a etapa crítica que transforma um bloco de zircônia esfarelento e frágil na cerâmica final de alta resistência. Entender este processo revela por que o gerenciamento preciso da temperatura não é negociável.

Do Bloco Fresado à Coroa Final

Após o design e a fresagem de uma coroa ou ponte, o material está em um estado "verde" ou pré-sinterizado. É macio, poroso e superdimensionado para compensar a retração. O forno de sinterização aplica calor controlado para fazer com que as partículas de zircônia se liguem e se adensem, encolhendo a restauração para suas dimensões finais exatas.

Por Que Esta Faixa de Temperatura Específica?

A faixa de 1400°C a 1600°C é necessária para iniciar a difusão atômica que elimina os poros entre as partículas de zircônia. Este processo, conhecido como densificação, é o que confere ao material sua excepcional resistência à flexão. Temperaturas abaixo desta faixa resultarão em uma restauração sub-sinterizada e fraca, enquanto temperaturas excessivas podem levar ao crescimento indesejado de grãos, reduzindo a translucidez.

O Papel Crítico do Controle de Precisão

Fornos de zircônia modernos utilizam controladores PID (Proporcional-Integral-Derivativo) inteligentes para manter a estabilidade da temperatura, muitas vezes dentro de ±1°C. Este nível de precisão não é um luxo; é essencial para a consistência. Garante que cada parte da restauração receba exatamente o mesmo tratamento térmico, garantindo densidade, dureza e tonalidade uniformes.

Componentes e Capacidades Chave do Forno

A capacidade de atingir e manter de forma confiável essas temperaturas extremas depende de tecnologia de forno especializada. Nem todos os fornos dentários são capazes de sinterizar zircônia.

Elementos de Aquecimento Avançados

Fornos padrão não suportam o estresse térmico da sinterização da zircônia. Fornos de zircônia são equipados com elementos de aquecimento robustos feitos de materiais como carbeto de silício (SiC) ou, mais comumente, dissiliceto de molibdênio (MoSi2). Estes elementos de alto desempenho são projetados para longa vida útil em temperaturas extremas.

Processamento em Lote vs. Contínuo

A maioria dos laboratórios e consultórios dentários utiliza fornos de lote, onde as restaurações são colocadas dentro para um ciclo completo de aquecimento e resfriamento. Para laboratórios de produção de alto volume, existem fornos de esteira transportadora que permitem um fluxo de trabalho contínuo, integrando o processo de sinterização diretamente com as estações de fresagem e prensagem.

Entendendo os Compromissos e Considerações

Embora essencial para a odontologia restauradora moderna, a sinterização da zircônia envolve realidades operacionais que todo profissional deve gerenciar.

Ciclos de Sinterização Não São Instantâneos

O ciclo de sinterização completo, incluindo o aumento de rampa controlado, a "manutenção" na temperatura de pico e o resfriamento lento, pode levar várias horas a uma noite. Este tempo de ciclo é um fator significativo no agendamento do laboratório e na capacidade de oferecer restaurações no mesmo dia.

Alto Investimento Inicial e Especificidade

Fornos capazes de sinterizar zircônia representam um custo inicial mais alto em comparação com fornos de cerâmica padrão. Além disso, são altamente especializados. Uma prática focada apenas em outros tipos de cerâmicas pode achar o investimento e os ciclos mais longos inadequados para o seu modelo de negócios.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à sinterização deve se alinhar com seus objetivos clínicos ou de negócios. Use estes princípios como um guia.

- Se seu foco principal for alcançar força e translucidez máximas: Siga rigorosamente os parâmetros de sinterização específicos fornecidos pelo fabricante da zircônia, prestando muita atenção à temperatura de pico e à duração do ciclo.

- Se seu foco principal for a eficiência do fluxo de trabalho: Invista em um forno com ciclos pré-programados e validados para diferentes tipos de zircônia, o que pode ajudar a equilibrar velocidade com qualidade para restaurações padrão.

- Se você estiver comprando um forno novo: Priorize modelos com elementos de aquecimento MoSi2 de alto desempenho e controle de temperatura PID comprovado para garantir confiabilidade e proteger seu investimento para novos materiais de zircônia.

Dominar os princípios da sinterização é fundamental para produzir restaurações de zircônia previsíveis, duráveis e bonitas.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | 1400°C a 1600°C (1450°C a 1600°C comum) |

| Propósito | Densifica a zircônia para resistência e translucidez |

| Fatores Chave | Controle preciso (±1°C), ciclos de aquecimento/resfriamento, parâmetros específicos do material |

| Tipos de Forno | Fornos de lote (comuns), fornos de esteira transportadora (alto volume) |

| Elementos de Aquecimento | Dissiliceto de molibdênio (MoSi2), carbeto de silício (SiC) |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de sinterização confiáveis adaptados para zircônia e outros materiais. Nossa linha de produtos inclui fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos suportados por profunda personalização para atender às suas necessidades experimentais exclusivas. Garanta controle preciso da temperatura, aquecimento uniforme e desempenho durável para restaurações dentárias consistentes e de alta qualidade. Contate-nos hoje para discutir como podemos otimizar seus processos de sinterização e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas