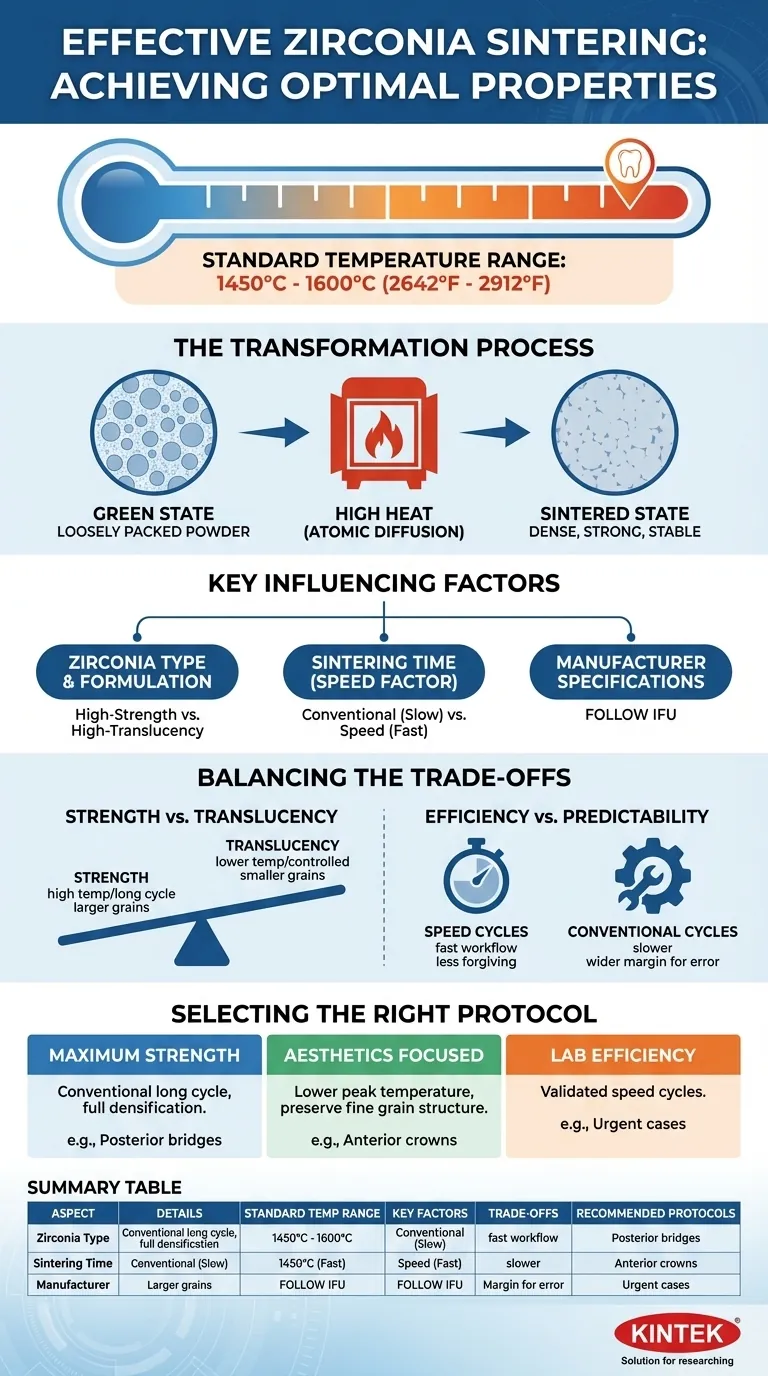

Para alcançar a densificação total e propriedades ótimas, os fornos dentários devem operar dentro de uma faixa específica de alta temperatura para a sinterização da zircônia. A temperatura padrão para sinterizar a zircônia dentária convencional geralmente fica entre 1450°C e 1600°C (2642°F a 2912°F). Este processo térmico crítico é o que transforma o material poroso, semelhante a giz, no estado "verde" em uma restauração final densa, forte e estável.

Embora a temperatura de pico seja um ponto de referência crítico, a sinterização eficaz é uma função de um ciclo térmico preciso — a interação entre temperatura, tempo e taxas de aquecimento/resfriamento. Simplesmente atingir uma temperatura alvo não é suficiente; todo o processo deve ser controlado para equilibrar a resistência final com a translucidez estética desejada.

O Papel da Temperatura na Transformação da Zircônia

A sinterização é um processo de difusão atômica, onde o calor elevado fornece a energia necessária para mudar fundamentalmente a estrutura do material. Entender essa transformação é fundamental para controlar o resultado final.

Do Poroso ao Denso

Em seu estado pré-sinterizado, a zircônia é um pó comprimido com espaço vazio significativo, ou porosidade, entre suas partículas.

À medida que a temperatura do forno sobe, essas partículas individuais começam a se fundir em seus pontos de contato. Atingir a temperatura alvo de 1450°C a 1600°C fornece energia suficiente para eliminar esses poros, fazendo com que o material encolha e atinja quase 100% de sua densidade teórica.

Alcançando a Resistência do Material

A resistência final à flexão da restauração de zircônia está diretamente ligada à sua densidade. A sinterização incompleta devido à temperatura insuficiente deixa porosidade residual dentro do material.

Esses poros atuam como concentradores de estresse microscópicos e locais de iniciação de trincas, comprometendo severamente a integridade estrutural e a durabilidade a longo prazo da restauração.

O Impacto do Tamanho do Grão

Em um nível microscópico, a zircônia é composta por grãos cristalinos. A temperatura e a duração do ciclo de sinterização influenciam diretamente o tamanho final desses grãos.

Geralmente, temperaturas mais altas ou tempos de manutenção mais longos na temperatura de pico levam a um maior crescimento de grãos. Isso tem implicações significativas para as propriedades ópticas e mecânicas do material.

Fatores que Influenciam o Ciclo de Sinterização Ideal

A temperatura ideal não é um número único, mas uma variável dentro de uma faixa, dependendo do material específico e do resultado desejado.

Tipo e Formulação da Zircônia

A zircônia dentária moderna vem em várias formulações. Zircônias opacas de alta resistência, usadas para pontes posteriores, podem ser sinterizadas em temperaturas mais altas para maximizar a resistência.

Inversamente, as zircônias estéticas de alta translucidez, usadas para coroas anteriores, geralmente requerem temperaturas ligeiramente mais baixas e mais controladas. O superaquecimento desses materiais pode aumentar o tamanho do grão, o que espalha a luz e reduz o efeito camaleão desejado.

Tempo de Sinterização (O Fator Velocidade)

O tempo que o material é mantido em sua temperatura de pico é tão importante quanto a própria temperatura. Os ciclos de sinterização podem variar de algumas horas a um processo noturno.

Ciclos de sinterização "Rápidos" ou "Speed" usam temperaturas crescentes rapidamente e tempos de manutenção mais curtos. Ciclos convencionais usam taxas de aquecimento mais lentas e tempos de manutenção mais longos, o que é frequentemente considerado o padrão ouro para alcançar a máxima resistência e estabilidade.

Especificações do Fabricante

Cada disco ou bloco de zircônia é uma formulação química única. O fabricante investiu muito na determinação do protocolo térmico preciso para alcançar as propriedades anunciadas. Sempre trate as Instruções de Uso (IFU) do fabricante como a principal fonte de verdade.

Entendendo as Compensações (Trade-offs)

A escolha de um protocolo de sinterização envolve o equilíbrio de prioridades concorrentes. Não existe um ciclo "melhor" único para todas as situações.

Resistência vs. Translucidez

Este é o trade-off mais crítico em cerâmicas dentárias modernas. Maximizar a resistência através de sinterização de alta temperatura e longa duração geralmente leva a um maior crescimento de grãos, o que pode aumentar a opacidade e diminuir a translucidez. Alcançar o maior potencial estético pode exigir sacrificar uma pequena quantidade da resistência máxima.

Eficiência vs. Previsibilidade

Os ciclos de sinterização rápida melhoram significativamente o fluxo de trabalho e o tempo de entrega de um laboratório dentário. No entanto, eles podem ser menos tolerantes do que os ciclos convencionais.

O aquecimento e resfriamento rápidos podem introduzir estresses internos se não forem gerenciados perfeitamente por um forno bem calibrado, impactando potencialmente o ajuste marginal ou a estabilidade a longo prazo da restauração. Os ciclos convencionais são mais lentos, mas oferecem uma margem de erro maior e resultados mais previsíveis.

Selecionando o Protocolo de Sinterização Correto

Sua escolha de ciclo de sinterização deve ser uma decisão deliberada baseada nos requisitos clínicos do caso.

- Se seu foco principal for resistência máxima (por exemplo, para uma ponte posterior mult-unidades): Siga o ciclo de sinterização longa e convencional do fabricante para garantir a densificação total e uma estrutura de grão robusta.

- Se seu foco principal for estética (por exemplo, para uma coroa anterior): Use um ciclo especificado para materiais de alta translucidez, o que pode envolver uma temperatura de pico mais baixa para preservar a estrutura fina do grão e otimizar a transmissão de luz.

- Se seu foco principal for a eficiência do laboratório: Um ciclo de sinterização rápida é uma opção válida, mas use apenas protocolos que tenham sido explicitamente validados tanto pelo fabricante da zircônia quanto pelo fabricante do forno para evitar comprometer a integridade da restauração.

Em última análise, dominar a sinterização da zircônia significa ir além de uma única temperatura e controlar todo o processo térmico para corresponder perfeitamente ao material à necessidade clínica.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura Padrão | 1450°C a 1600°C (2642°F a 2912°F) |

| Fatores Chave | Tipo de zircônia, tempo de sinterização, especificações do fabricante |

| Compensações (Trade-offs) | Resistência vs. translucidez, eficiência vs. previsibilidade |

| Protocolos Recomendados | Convencional para resistência, rápido para eficiência, focado em estética para translucidez |

Desbloqueie a Precisão no Seu Laboratório Dentário com as Soluções de Forno Avançadas da KINTEK

Com dificuldades para alcançar o equilíbrio perfeito entre resistência e estética na sinterização da zircônia? A KINTEK é especializada em tecnologia de fornos de alta temperatura adaptada para laboratórios dentários. Nossa linha de produtos — incluindo Fornos de Mufa, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, projetamos soluções para atender precisamente às suas necessidades experimentais exclusivas, garantindo ciclos de sinterização confiáveis e resultados de restauração superiores.

Entre em contato conosco hoje para discutir como a KINTEK pode aumentar a eficiência do seu laboratório e fornecer resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório