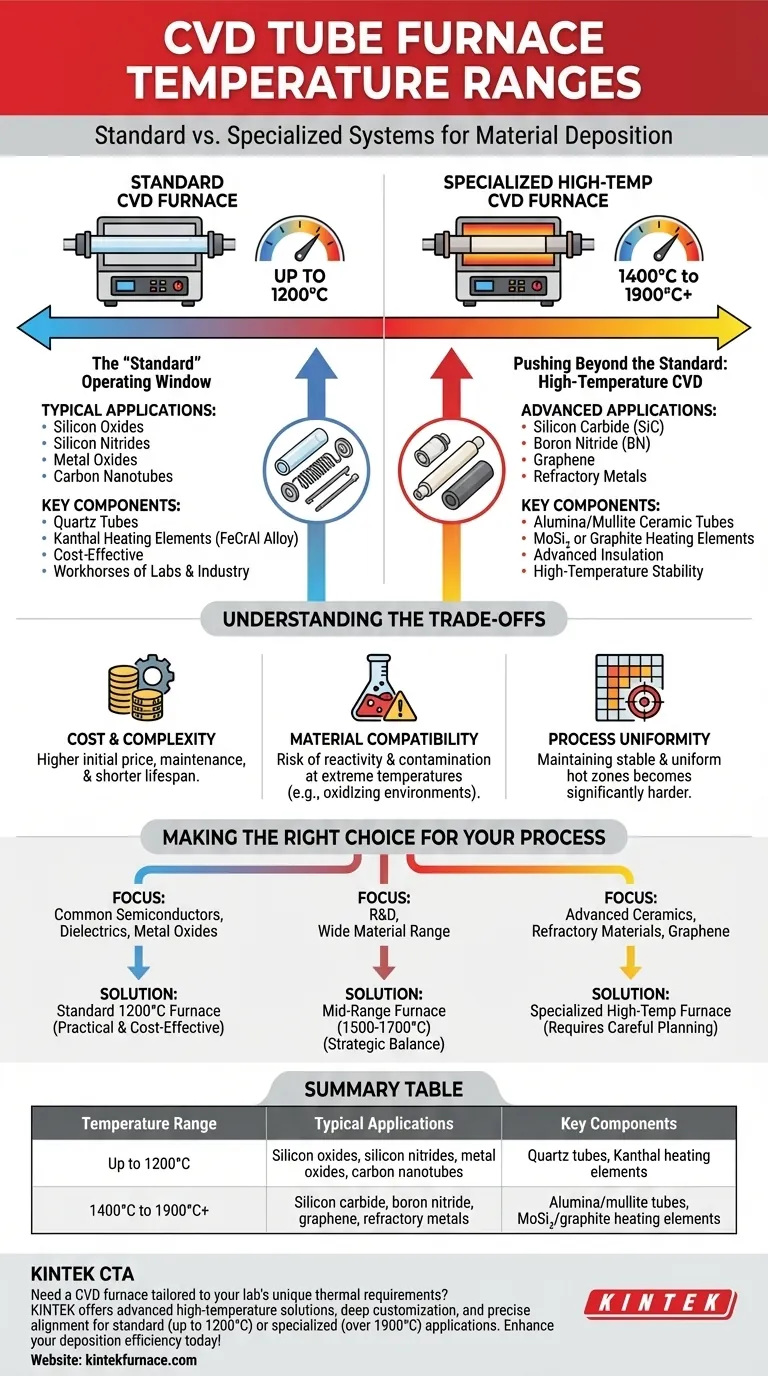

Em resumo, um forno de tubo CVD padrão normalmente opera em temperaturas de até 1200°C. Esta faixa acomoda uma grande variedade de processos comuns de deposição de materiais. No entanto, o escopo operacional total da tecnologia CVD se estende muito além, com sistemas especializados capazes de exceder 1900°C para aplicações avançadas.

A conclusão fundamental é que "padrão" e "especializado" definem duas classes distintas de fornos CVD. Compreender os requisitos térmicos específicos do seu material é o primeiro passo crítico na seleção do equipamento correto, pois as capacidades e os custos variam drasticamente entre essas classes.

A Janela Operacional "Padrão"

A maioria dos processos de deposição química de vapor é realizada em fornos considerados padrão na indústria. Esta janela operacional é definida por materiais comuns e engenharia de custo-benefício.

O Ponto de Referência de 1200°C

A maioria dos fornos de tubo CVD prontos para uso é projetada com uma temperatura máxima de operação de 1200°C.

Esta faixa de temperatura é suficiente para a deposição de muitos dos filmes finos mais utilizados, incluindo óxidos de silício, nitretos de silício, vários óxidos metálicos e certos materiais à base de carbono, como nanotubos de carbono.

Por Que 1200°C é um Limite Comum

Esta temperatura não é arbitrária. Representa um limite prático de engenharia e ciência de materiais.

Fornos que operam até 1200°C podem usar tubos de quartzo como câmara de reação e elementos de aquecimento Kanthal (liga FeCrAl). Ambos são materiais confiáveis, bem compreendidos e relativamente baratos, tornando esses fornos os pilares tanto de laboratórios de pesquisa quanto da produção industrial.

Indo Além do Padrão: CVD de Alta Temperatura

Para materiais que exigem condições de formação mais extremas, é necessária uma classe diferente de forno. Esses sistemas são projetados especificamente para estabilidade e controle de alta temperatura.

O Reino dos Materiais Especializados

A deposição de materiais de alto desempenho, como carbeto de silício (SiC), nitreto de boro (BN), grafeno e certos metais refratários, requer temperaturas muito acima do padrão de 1200°C.

Esses processos geralmente exigem energia térmica na faixa de 1400°C a mais de 1900°C para alcançar as reações químicas e as estruturas cristalinas desejadas.

A Tecnologia para Calor Extremo

Atingir essas temperaturas exige uma mudança fundamental no projeto do forno. Os tubos de quartzo são substituídos por cerâmicas de alumina ou mulita de alta pureza, e os elementos de aquecimento padrão são trocados por materiais como dissiliceto de molibdênio (MoSi₂) ou grafite.

Esses sistemas também exigem isolamento mais avançado, controladores de energia e sistemas de resfriamento para gerenciar com segurança e precisão as cargas térmicas extremas.

Compreendendo os Compromissos

A escolha de um forno de alta temperatura introduz considerações significativas além do preço inicial de compra. Esses sistemas não são uma atualização universal, mas uma ferramenta especializada para um trabalho específico.

Custo e Complexidade

Fornos de alta temperatura são significativamente mais caros para adquirir, operar e manter. Os componentes especializados, desde elementos de aquecimento até tubos cerâmicos, têm um custo mais alto e muitas vezes uma vida útil operacional mais curta do que seus equivalentes padrão.

Compatibilidade de Materiais e Contaminação

Em temperaturas extremas, os próprios componentes do forno podem se tornar reativos. Por exemplo, elementos de aquecimento de grafite podem não ser adequados para processos em uma atmosfera oxidante. A escolha dos materiais do forno torna-se uma parte crítica do projeto do processo para evitar reações indesejadas e contaminação do filme final.

Uniformidade do Processo

Manter uma zona quente estável e uniforme torna-se exponencialmente mais difícil à medida que as temperaturas aumentam. Alcançar o controle térmico preciso necessário para a deposição de filmes uniformes e de alta qualidade em um substrato grande é um desafio de engenharia significativo em sistemas de alta temperatura.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser orientada pelos requisitos específicos do material que você pretende depositar.

- Se o seu foco principal for em semicondutores comuns, dielétricos ou óxidos metálicos: Um forno padrão operando até 1200°C é a solução mais prática e econômica.

- Se o seu foco principal for em cerâmicas avançadas, materiais refratários ou grafeno de alta qualidade: Você deve investir em um forno especializado de alta temperatura e planejar cuidadosamente as complexidades operacionais associadas.

- Se o seu foco principal for P&D com uma ampla gama de materiais potenciais: Um forno de médio alcance (por exemplo, até 1500-1700°C) pode oferecer um equilíbrio estratégico entre capacidade expandida e custo gerenciável.

Em última análise, alinhar a capacidade térmica do forno com as necessidades específicas do seu processo é a base para o sucesso da deposição química de vapor.

Tabela de Resumo:

| Faixa de Temperatura | Aplicações Típicas | Componentes Chave |

|---|---|---|

| Até 1200°C | Óxidos de silício, nitretos de silício, óxidos metálicos, nanotubos de carbono | Tubos de quartzo, elementos de aquecimento Kanthal |

| 1400°C a 1900°C+ | Carbeto de silício, nitreto de boro, grafeno, metais refratários | Tubos de alumina/mulita, elementos de aquecimento MoSi₂/grafite |

Precisa de um forno CVD adaptado aos requisitos térmicos exclusivos do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos um alinhamento preciso com suas necessidades experimentais — seja para processos padrão de até 1200°C ou aplicações especializadas que excedam 1900°C. Entre em contato conosco hoje para aumentar a eficiência da sua deposição de material e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados