No seu âmago, os fornos cerâmicos modernos distinguem-se por características especiais concebidas para uma precisão absoluta e controlo de materiais. As capacidades chave incluem tecnologia de queima a vácuo para criar superfícies impecáveis e não porosas, ciclos de queima totalmente automatizados e programáveis para uma repetibilidade perfeita, e a capacidade de operar sob várias atmosferas controladas para processamento avançado de materiais.

Os fornos cerâmicos modernos evoluíram de simples fornos para instrumentos sofisticados de processamento de materiais. As características mais críticas são aquelas que controlam precisamente o ambiente de queima (vácuo e atmosfera) e o processo de queima (temperatura e tempo), garantindo que o produto cerâmico final cumpre as especificações estruturais e estéticas exatas.

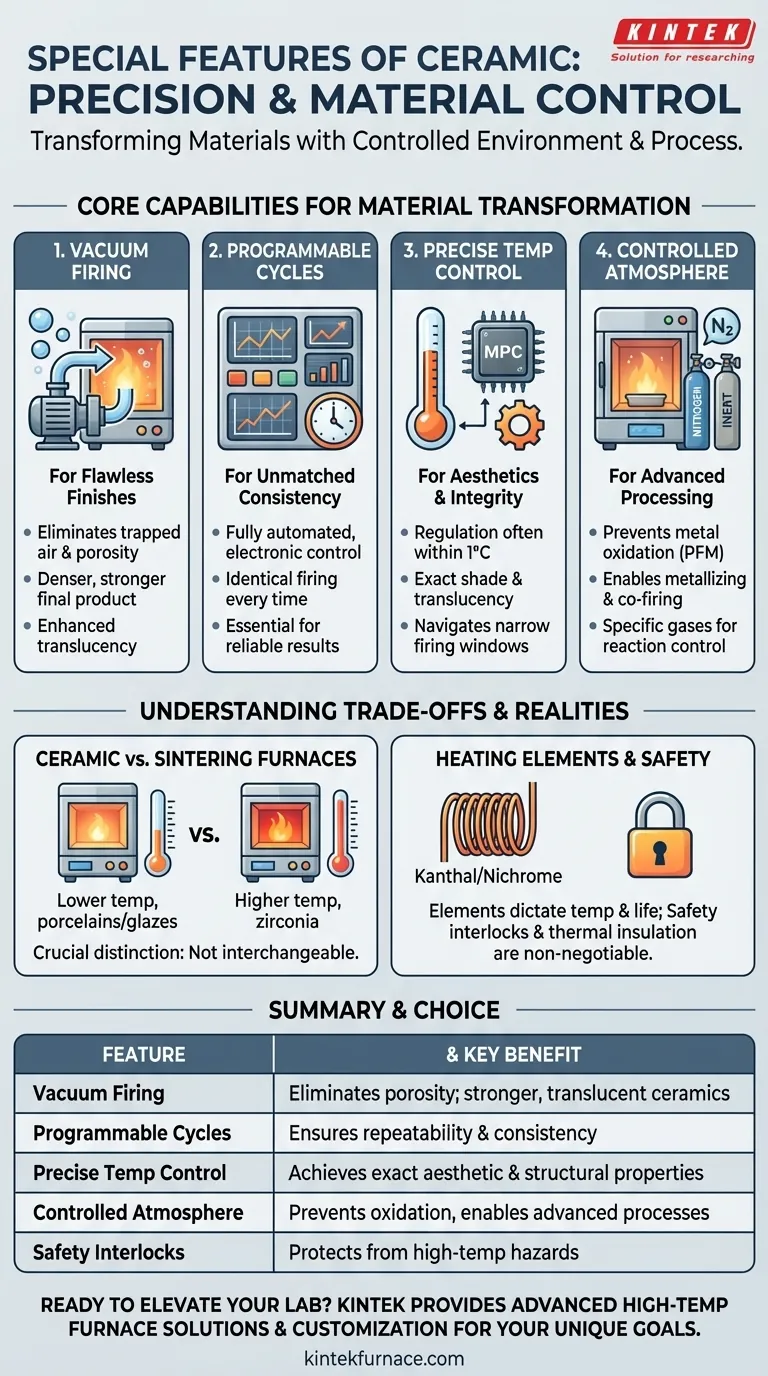

Capacidades Essenciais para a Transformação de Materiais

O objetivo de um forno cerâmico não é apenas aquecer um material, mas transformá-lo. As seguintes características são centrais para alcançar uma transformação controlada e previsível.

Queima a Vácuo para Acabamentos Impecáveis

A característica mais significativa para trabalhos estéticos de alta qualidade, especialmente em odontologia, é um sistema de vácuo integrado.

Durante o ciclo de queima, a bomba de vácuo remove o ar da câmara de queima. Isso elimina o risco de aprisionamento de bolhas de ar dentro da cerâmica, o que pode causar porosidade, fraqueza e uma aparência turva. O resultado é um produto final mais denso, mais forte e mais translúcido.

Ciclos Programáveis para Consistência Inigualável

Os fornos modernos são controlados eletronicamente e totalmente programáveis. Os utilizadores podem criar, armazenar e executar programas de queima específicos, adaptados a diferentes tipos de materiais de porcelana ou cerâmica.

Esta automação garante que cada ciclo de queima é idêntico, desde a taxa de aumento de temperatura até ao tempo de retenção e fase de arrefecimento. Esta consistência é crítica para produzir resultados fiáveis e é uma característica inegociável para qualquer aplicação profissional.

Controlo Preciso da Temperatura para Estética e Integridade

Microprocessadores avançados e termopares de alta qualidade proporcionam uma regulação de temperatura excecionalmente precisa, muitas vezes dentro de um único grau.

Este nível de controlo é essencial para desenvolver a tonalidade exata, translucidez e propriedades físicas da cerâmica. Diferentes materiais têm janelas de queima muito estreitas, e qualquer desvio pode arruinar a restauração ou componente final.

Atmosfera Controlada para Processamento Avançado

Além do vácuo, muitos fornos industriais e odontológicos avançados podem introduzir gases específicos na câmara.

Operar numa atmosfera de nitrogénio ou outro gás inerte pode prevenir a oxidação de metais em restaurações de porcelana fundida ao metal (PFM). Outros processos, como metalização ou co-queima de cerâmicas e metais, dependem inteiramente de ter uma atmosfera controlada e não reativa.

Compreender as Compensações e as Realidades Práticas

Embora as características sejam importantes, compreender o seu contexto é fundamental para tomar uma decisão informada.

Fornos Cerâmicos vs. Fornos de Sinterização

É crucial distinguir entre estes dois tipos de equipamentos. Os fornos cerâmicos, utilizando elementos Kanthal ou Nicrómio, operam tipicamente a temperaturas mais baixas, adequadas para a queima de porcelanas e esmaltes.

Os fornos de sinterização, em contraste, são projetados para atingir temperaturas muito mais altas, necessárias para processar materiais de alta resistência como a zircónia monolítica. São utilizados para diferentes etapas do processo de produção e não são intercambiáveis.

A Importância dos Elementos de Aquecimento

A escolha do elemento de aquecimento (como Kanthal ou Nicrómio) dita a temperatura máxima do forno e a vida útil operacional.

Embora sejam padrão em fornos cerâmicos convencionais, a sua condição e qualidade impactam diretamente a precisão e uniformidade da temperatura dentro da câmara.

Segurança como Característica Não Negociável

Os fornos modernos são construídos com a segurança do operador como prioridade. As características principais incluem isolamento térmico de alta eficiência, que mantém as superfícies externas frescas e melhora a eficiência energética.

Além disso, os intertravamentos de segurança impedem que a porta seja aberta enquanto o forno está a uma temperatura perigosamente alta, protegendo o utilizador de queimaduras graves e a peça cerâmica de choque térmico.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um forno depende inteiramente dos materiais que utiliza e dos resultados que precisa de alcançar.

- Se o seu foco principal são restaurações dentárias estéticas (por exemplo, PFM, dissilicato de lítio): Priorize um forno com tecnologia de vácuo excecional e ciclos de queima precisos e facilmente programáveis.

- Se o seu foco principal é o processamento industrial ou pesquisa de materiais: Necessita de um forno versátil com capacidades de atmosfera controlada e a capacidade de lidar com vários processos como recozimento ou metalização.

- Se o seu foco principal é um laboratório de alto volume que prioriza a eficiência e segurança: A automação completa, uma interface amigável e intertravamentos de segurança robustos são as suas características mais críticas.

Em última análise, compreender estas características especializadas permite-lhe selecionar não apenas um forno, mas uma ferramenta precisa projetada para os seus objetivos específicos de material.

Tabela Resumo:

| Característica | Principal Benefício |

|---|---|

| Queima a Vácuo | Elimina a porosidade para cerâmicas mais fortes e translúcidas |

| Ciclos Programáveis | Garante repetibilidade e consistência nos processos de queima |

| Controlo Preciso da Temperatura | Atinge propriedades estéticas e estruturais exatas |

| Atmosfera Controlada | Previne a oxidação e permite o processamento avançado de materiais |

| Intertravamentos de Segurança | Protege utilizadores e materiais de perigos de alta temperatura |

Pronto para elevar as capacidades do seu laboratório com um forno cerâmico adaptado às suas necessidades? Aproveitando a excecional I&D e o fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente requisitos experimentais únicos. Quer esteja focado em restaurações dentárias estéticas, processamento industrial ou eficiência de alto volume, podemos ajudá-lo a alcançar resultados superiores. Contacte-nos hoje para discutir como os nossos fornos podem transformar o seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais fatores os profissionais de odontologia devem considerar ao selecionar um forno de porcelana dentária? Garanta Precisão, Eficiência e Qualidade

- Por que as fases de pré-aquecimento e resfriamento são importantes na operação de fornos odontológicos? Prevenir Rachaduras e Garantir o Sucesso da Restauração

- Para que são usados os fornos combinados de queima/prensagem? Aumente a eficiência do laboratório odontológico com fornos de dupla função

- Quais são os benefícios de usar fornos de cerâmica dentária? Alcance Estética e Eficiência Superiores

- Quais são as consequências da qualidade inconsistente da queima em fornos de sinterização odontológica? Evite Restaurações Fracas e Defeituosas

- Quais fatores influenciam a duração do processo de sinterização da zircônia? Otimize o Fluxo de Trabalho do Seu Laboratório de Prótese Dentária

- Um forno de cerâmica dentária pode ser usado para múltiplas restaurações simultaneamente? Maximizando a Eficiência do Laboratório com Técnicas Adequadas

- Que fatores devem ser considerados ao selecionar um forno dentário? Dicas Essenciais para um Desempenho Ótimo em Laboratório