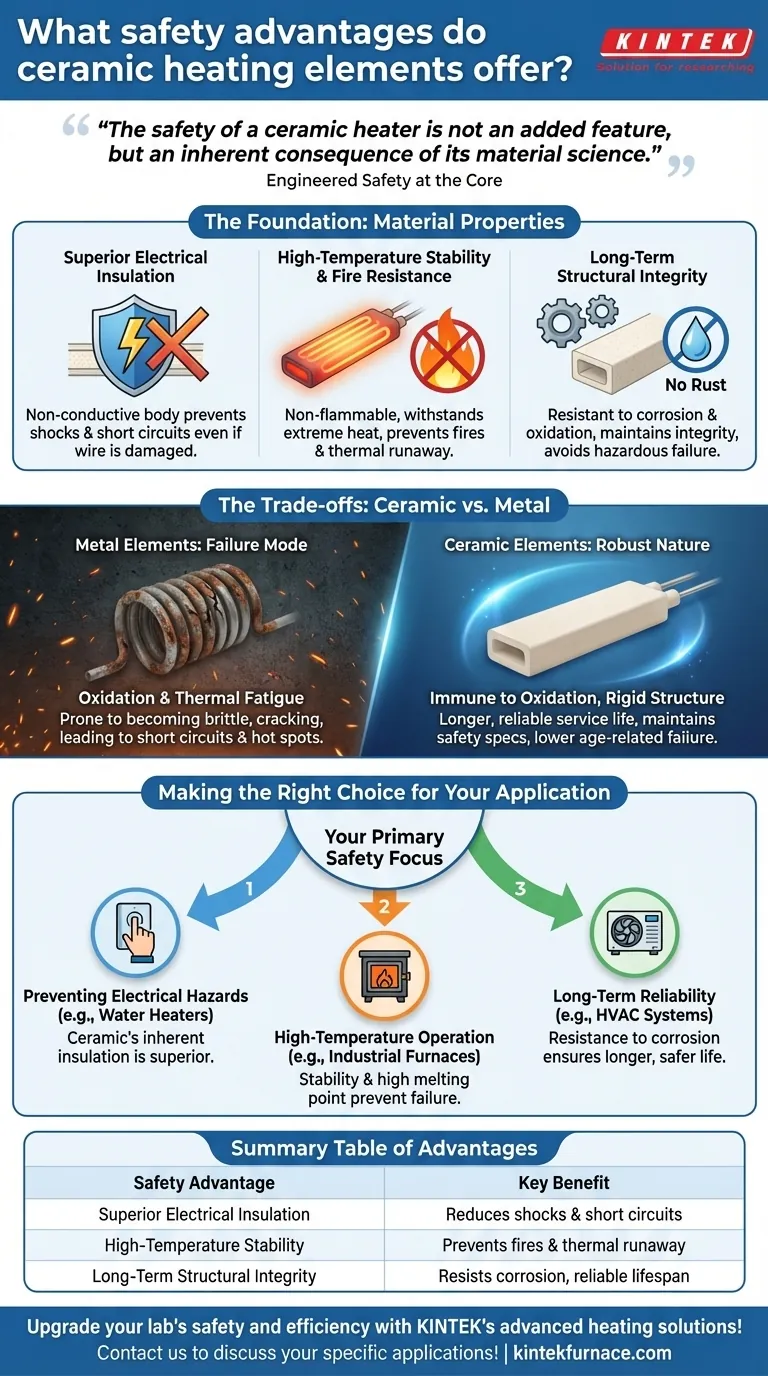

Do ponto de vista técnico, as vantagens de segurança dos elementos de aquecimento cerâmicos estão enraizadas nas suas propriedades fundamentais de material. Eles são isolantes elétricos excepcionais, o que reduz drasticamente o risco de choques e curtos-circuitos. Além disso, sua natureza não inflamável e a capacidade de suportar temperaturas extremas sem derreter ou deformar minimizam o potencial de incêndios e fuga térmica.

A segurança de um aquecedor cerâmico não é uma característica adicional, mas uma consequência inerente da sua ciência dos materiais. Ao contrário dos elementos metálicos que podem corroer e falhar, a cerâmica oferece estabilidade elétrica e térmica intrínseca, garantindo uma vida útil operacional mais segura.

A Base da Segurança Cerâmica: Propriedades do Material

Para realmente entender por que os aquecedores cerâmicos são mais seguros, devemos ir além das características e examinar as características centrais do próprio material. Essas propriedades criam um sistema que é inerentemente resistente a modos de falha comuns.

Isolamento Elétrico Superior

A cerâmica é um excelente isolante elétrico. Isso significa que ela não conduz eletricidade.

Esta propriedade oferece uma camada de segurança robusta e integrada. Mesmo que o fio de aquecimento interno seja danificado, o corpo cerâmico impede a fuga de eletricidade, mitigando o risco de choque elétrico ou curtos-circuitos.

Estabilidade a Altas Temperaturas e Resistência ao Fogo

Os elementos cerâmicos têm pontos de fusão extremamente altos e não queimam. Eles podem operar em temperaturas muito elevadas sem empenar, degradar ou mudar de estado.

Esta estabilidade é crítica para prevenir dois grandes perigos: incêndios e fuga térmica. Como o material é não inflamável, ele não irá incendiar. Sua capacidade de suportar altas temperaturas evita aumentos descontrolados de temperatura que podem danificar equipamentos ou iniciar um incêndio.

Integridade Estrutural a Longo Prazo

Os materiais cerâmicos são altamente resistentes à corrosão, oxidação e abrasão.

Esta durabilidade é uma vantagem de segurança crucial, embora muitas vezes negligenciada. Um elemento que não enferruja ou se degrada com o tempo mantém sua integridade estrutural e elétrica, tornando-o muito menos propenso a falhar de forma perigosa.

Compreendendo as Trocas: Cerâmica vs. Metal

Os benefícios de segurança da cerâmica tornam-se ainda mais claros quando contrastados com os elementos de aquecimento metálicos tradicionais. A forma como esses dois materiais envelhecem e falham é fundamentalmente diferente.

O Modo de Falha dos Elementos Metálicos

Os elementos de aquecimento metálicos são suscetíveis à oxidação e à fadiga térmica, especialmente quando submetidos repetidamente a altas temperaturas.

Com o tempo, isso pode fazer com que o metal se torne quebradiço, rache ou corroa. Tais falhas podem levar a curtos-circuitos perigosos ou criar pontos quentes que representam um risco significativo de incêndio, exigindo inspeção e substituição mais frequentes.

A Natureza Robusta da Cerâmica

Os elementos cerâmicos são em grande parte imunes à oxidação e corrosão que afligem o metal. Sua estrutura rígida não é propensa à mesma fadiga térmica.

Isso garante uma vida útil significativamente mais longa e confiável. Uma vida útil funcional mais longa significa que o componente mantém suas especificações de segurança originais por um período maior, reduzindo a chance de uma falha relacionada à idade.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará qual aspecto de segurança é mais crítico.

- Se o seu foco principal é prevenir riscos elétricos: O isolamento inerente da cerâmica a torna a escolha superior, especialmente em aplicações como aquecedores de água ou equipamentos onde o contato do usuário é possível.

- Se o seu foco principal é a operação em alta temperatura: A estabilidade e o alto ponto de fusão dos elementos cerâmicos, usados em aplicações como fornos industriais e ferros de solda, previnem a falha do material e reduzem o risco de incêndio.

- Se o seu foco principal é a confiabilidade a longo prazo: A resistência da cerâmica à corrosão e à fadiga garante uma vida útil operacional mais longa e segura com menor manutenção, tornando-a ideal para sistemas críticos em HVAC ou manufatura.

Em última análise, escolher um elemento de aquecimento cerâmico é uma decisão de engenharia para incorporar a segurança no cerne do seu sistema, e não apenas tratá-la como uma reflexão tardia.

Tabela Resumo:

| Vantagem de Segurança | Benefício Chave |

|---|---|

| Isolamento Elétrico Superior | Reduz o risco de choques e curtos-circuitos |

| Estabilidade a Altas Temperaturas | Previne incêndios e fuga térmica |

| Integridade Estrutural a Longo Prazo | Resiste à corrosão e garante vida útil confiável |

Atualize a segurança e a eficiência do seu laboratório com as soluções avançadas de aquecimento da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a confiabilidade e reduzindo os riscos. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas