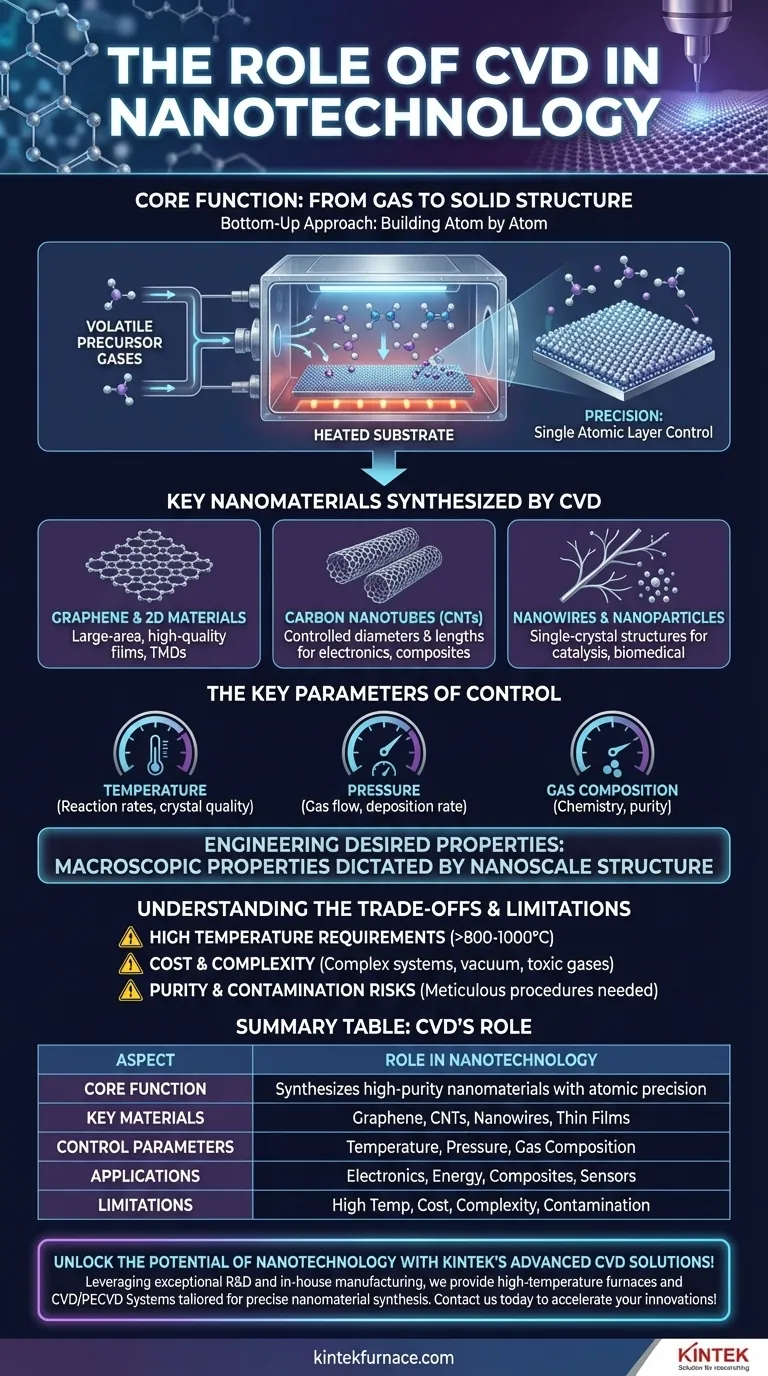

Na nanotecnologia, a Deposição Química a Vapor (CVD) é um método de fabricação fundamental. É a técnica primária usada para sintetizar e crescer nanomateriais sólidos de alta pureza e alto desempenho a partir de precursores gasosos. Especificamente, a CVD é essencial para criar materiais como nanotubos de carbono, grafeno, nanofios e outros filmes finos com precisão em nível atômico.

O verdadeiro significado da CVD na nanotecnologia não é apenas sua capacidade de criar nanomateriais, mas seu poder de controlar sua estrutura com extrema precisão. Esse controle sobre fatores como espessura, estrutura cristalina e morfologia é o que permite aos cientistas projetar deliberadamente materiais com propriedades específicas e previsíveis.

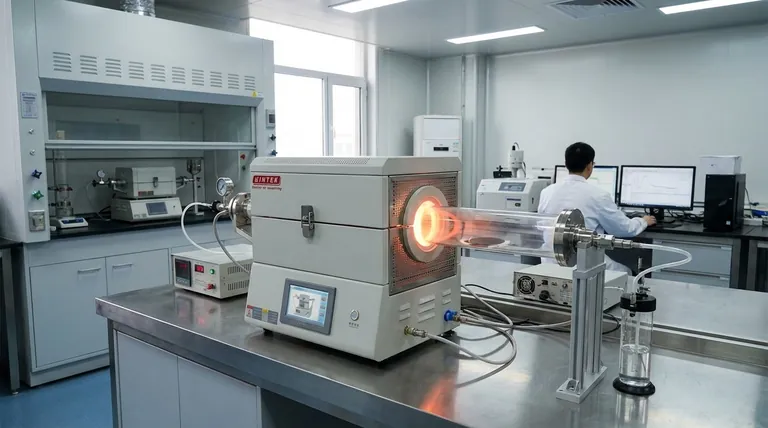

A Função Central: Da Estrutura Gasosa à Sólida

A Deposição Química a Vapor é um processo onde um substrato é exposto a um ou mais gases precursores voláteis, que reagem ou se decompõem na superfície do substrato para produzir o depósito de material sólido desejado. Na nanotecnologia, essa abordagem "bottom-up" é o que permite a construção de materiais átomo por átomo.

Construção com Precisão Atômica

A característica definidora da CVD é sua precisão. Ao gerenciar cuidadosamente as condições do processo, é possível controlar a espessura de um filme depositado até uma única camada atômica.

Esse nível de controle é fundamental para a criação de materiais bidimensionais (2D) como o grafeno, que é uma folha de carbono com apenas um átomo de espessura.

Engenharia de Propriedades Desejadas

A estrutura em nanoescala de um material dita suas propriedades macroscópicas, como condutividade elétrica, resistência e comportamento óptico.

Como a CVD permite a síntese de nanomateriais com uma morfologia e tamanho controláveis, os pesquisadores podem projetar diretamente essas propriedades para aplicações específicas, passando da descoberta para o projeto deliberado.

Os Parâmetros-Chave de Controle

A precisão da CVD decorre da capacidade de ajustar finamente várias variáveis-chave do processo:

- Temperatura: Determina as taxas de reação e a qualidade cristalina do material final.

- Pressão: Influencia o fluxo de gás e a taxa de deposição.

- Composição do Gás: A escolha e concentração dos gases precursores determinam a química e a pureza do material final.

Principais Nanomateriais Sintetizados por CVD

A CVD é o método preferencial para uma classe de nanomateriais que revolucionaram múltiplos campos. Sua versatilidade permite a criação de estruturas impossíveis de produzir com a fabricação tradicional "top-down".

Grafeno e Outros Materiais 2D

A CVD é o método mais comum para produzir filmes de grafeno de grande área e alta qualidade. Também é usada para crescer outros novos materiais 2D, como dicalcogenetos de metais de transição (TMDs), que possuem propriedades optoeletrônicas únicas.

Nanotubos de Carbono (CNTs)

São moléculas cilíndricas de folhas de grafeno enroladas. A CVD permite o crescimento de CNTs com diâmetros e comprimentos controlados, o que é crítico para sua aplicação em compósitos avançados, eletrônicos e sensores.

Nanofios e Nanopartículas

Processos de CVD são usados para sintetizar nanofios monocristalinos e nanopartículas. Esses materiais são cruciais para aplicações em eletrônicos, catálise e campos biomédicos devido à sua alta relação área de superfície-volume.

Compreendendo as Vantagens e Limitações

Embora poderosa, a CVD não é uma solução universal. Compreender suas limitações é crucial para tomar decisões técnicas informadas.

Requisitos de Alta Temperatura

Muitos processos de CVD requerem temperaturas extremamente altas, muitas vezes excedendo 800-1000°C. Isso pode limitar os tipos de substratos que podem ser usados e aumenta significativamente o custo de energia do processo.

Custo e Complexidade

Sistemas de CVD, especialmente aqueles para pesquisa de alta pureza ou produção em larga escala, podem ser complexos e caros para adquirir, operar e manter. O processo geralmente envolve sistemas de vácuo e o manuseio de gases tóxicos ou inflamáveis.

Riscos de Pureza e Contaminação

A qualidade do material final é altamente sensível a impurezas nos gases precursores ou na câmara de reação. Prevenir a contaminação requer procedimentos meticulosos e materiais de origem de alta pureza, o que aumenta o custo e a complexidade gerais.

Fazendo a Escolha Certa para Seu Objetivo

Seu objetivo específico determina como você deve aproveitar a tecnologia CVD. O processo não é uma ferramenta única, mas uma plataforma versátil para alcançar resultados distintos em nanociência e engenharia.

- Se o seu foco principal é a pesquisa fundamental: A CVD oferece controle incomparável para criar novos materiais com estruturas cristalinas e propriedades especificamente projetadas para testar novas teorias científicas.

- Se o seu foco principal é a eletrônica de próxima geração: A CVD é o método estabelecido e escalável para produzir grafeno e filmes finos de alta qualidade necessários para transistores, sensores e dispositivos optoeletrônicos avançados.

- Se o seu foco principal são materiais avançados e energia: Use a CVD para sintetizar nanomateriais de alta área de superfície, como nanotubos de carbono e nanofios, para aplicações em armazenamento de energia, catálise e compósitos de alta resistência.

Em última análise, dominar a CVD é essencial para qualquer pessoa que pretenda passar do conceito de um nanomaterial para sua aplicação no mundo real.

Tabela Resumo:

| Aspecto | Papel na Nanotecnologia |

|---|---|

| Função Central | Sintetiza nanomateriais de alta pureza a partir de precursores gasosos com precisão atômica |

| Materiais Chave | Grafeno, nanotubos de carbono, nanofios, filmes finos |

| Parâmetros de Controle | Temperatura, pressão, composição do gás |

| Aplicações | Eletrônicos, armazenamento de energia, compósitos, sensores |

| Limitações | Requisitos de alta temperatura, custo, complexidade, riscos de contaminação |

Desbloqueie o potencial da nanotecnologia com as soluções avançadas de CVD da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para a síntese precisa de nanomateriais. Seja você na pesquisa, eletrônicos ou ciência de materiais, nossas profundas capacidades de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas. Entre em contato conosco hoje para discutir como nossa experiência pode acelerar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração