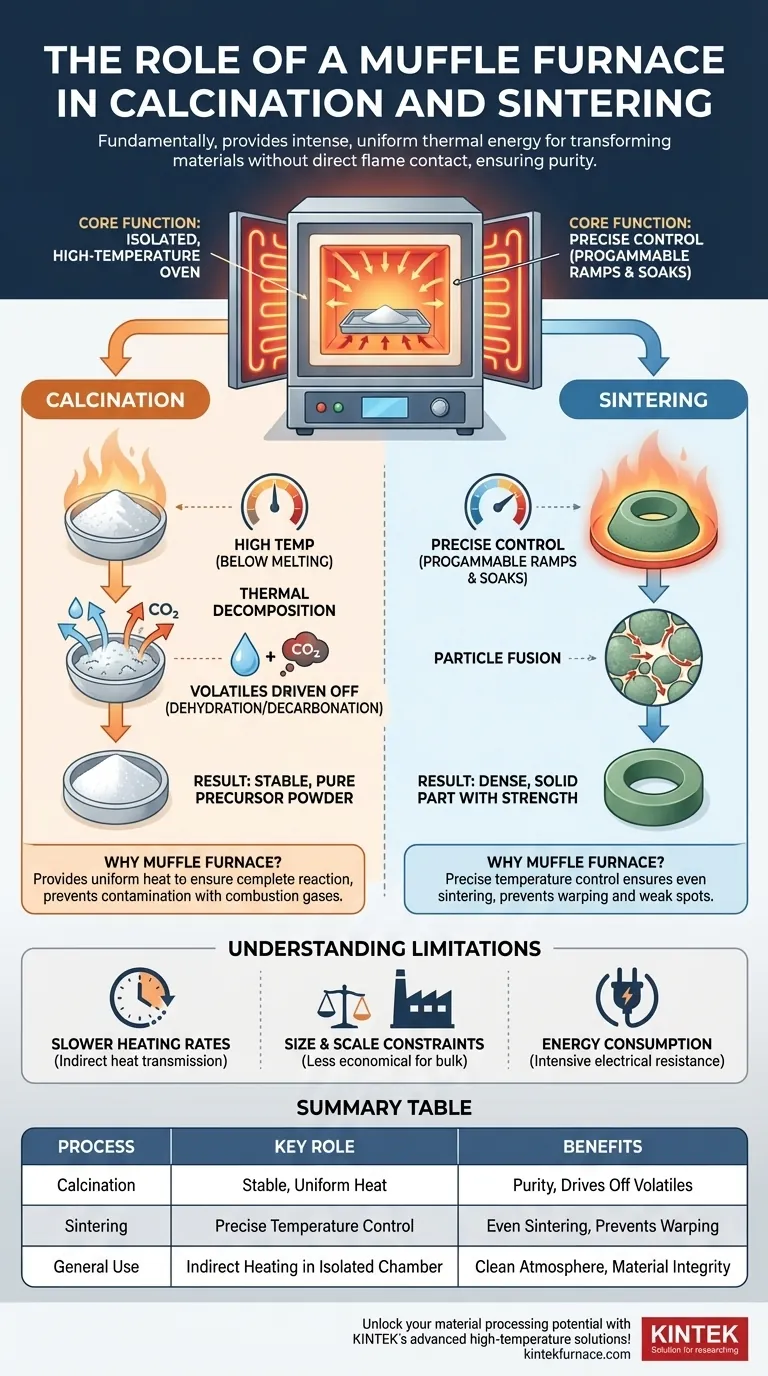

Fundamentalmente, um forno mufla atua como um forno de alta temperatura e controle preciso que é essencial tanto para a calcinação quanto para a sinterização. Ele fornece a energia térmica intensa e uniforme necessária para transformar matérias-primas em produtos estáveis e duráveis, como cerâmicas e compósitos, aquecendo-os sem qualquer contato direto de chamas ou gases de combustão.

O papel crítico de um forno mufla não é apenas fornecer altas temperaturas, mas fazê-lo dentro de uma câmara isolada. Essa separação protege o material contra a contaminação por combustível ou subprodutos de combustão, garantindo a pureza e a integridade estrutural necessárias para o sucesso da calcinação e da sinterização.

O Forno Mufla: Um Motor de Transformação

Um forno mufla distingue-se pela sua característica central de design: a "mufla". Esta é uma câmara interna, geralmente feita de cerâmica refratária de alto teor de alumina, que contém o material a ser aquecido.

O Princípio do Calor Indireto

Os elementos de aquecimento são posicionados fora desta mufla, irradiando energia térmica através das paredes da câmara para a amostra.

Este aquecimento indireto é a característica definidora do forno. Garante que o material seja aquecido uniformemente e em um ambiente quimicamente limpo, livre de quaisquer contaminantes que uma chama direta introduziria.

Atingindo o Controle Atmosférico

Como a mufla é uma câmara selada, a atmosfera interna pode ser rigorosamente controlada. Embora muitos processos ocorram em ar ambiente, a câmara também pode ser purgada e preenchida com um gás inerte como argônio ou nitrogênio para evitar a oxidação de materiais sensíveis.

O Papel do Forno na Calcinação

A calcinação é frequentemente a primeira etapa na preparação de um material para sua forma final. É um processo de decomposição térmica.

O que é Calcinação?

A calcinação envolve aquecer um material sólido a uma alta temperatura, mas abaixo de seu ponto de fusão, para induzir uma mudança química. Isso é tipicamente feito para eliminar substâncias voláteis como água (desidratação) ou dióxido de carbono (descarbonatação).

Pense nisso como uma etapa de purificação ou preparação de alta temperatura. Cria um material base mais estável e previsível para a próxima etapa do processamento.

Por que o Forno Mufla é Ideal

O forno mufla fornece o calor estável e uniforme necessário para garantir que a reação de calcinação seja concluída em toda a amostra. Seu ambiente limpo é fundamental, pois evita reações secundárias indesejadas com gases de combustão, garantindo a pureza do material resultante.

O Papel do Forno na Sinterização

A sinterização é o processo que confere a muitas peças cerâmicas e metálicas sua resistência e densidade finais.

O que é Sinterização?

A sinterização é o processo de compactar e formar uma massa sólida de material por calor e/ou pressão, sem derretê-lo ao ponto de liquefação.

Um pó fino é aquecido a uma temperatura na qual os átomos nas partículas se difundem através das fronteiras, fundindo as partículas e criando uma única peça sólida.

Por que o Forno Mufla é Crítico

O sucesso da sinterização depende inteiramente do controle preciso da temperatura. O forno mufla se destaca nisso, permitindo rampas de aquecimento programáveis e tempos de permanência.

O aquecimento uniforme garante que toda a peça seja sinterizada de maneira uniforme, evitando pontos fracos ou empenamento. Isso é vital para a produção de cerâmicas, vidro ou componentes compósitos de alto desempenho com densidade e propriedades mecânicas consistentes.

Entendendo as Limitações

Embora altamente eficaz, o forno mufla não está isento de desvantagens. Entender essas limitações é fundamental para sua aplicação correta.

Taxas de Aquecimento Mais Lentas

Como o calor deve irradiar através das paredes da mufla, os ciclos de aquecimento e resfriamento são geralmente mais lentos do que em fornos de queima direta. Isso os torna menos adequados para processos que exigem choque térmico rápido.

Restrições de Tamanho e Escala

Os fornos mufla são tipicamente usados para testes em escala laboratorial, pesquisa e produção especializada em pequenos lotes. Sua construção complexa e método de aquecimento indireto os tornam menos econômicos para processamento em massa industrial em grande escala em comparação com os fornos de túnel.

Consumo de Energia

Manter altas temperaturas em uma caixa isolada através de resistência elétrica consome muita energia. Para peças muito grandes ou produção contínua, o custo operacional pode ser um fator significativo.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um forno mufla para calcinação ou sinterização depende do seu objetivo final.

- Se seu foco principal for a purificação do material: Você usará o forno para calcinação para eliminar voláteis e criar um pó precursor puro e estável.

- Se seu foco principal for criar uma peça sólida e densa a partir do pó: Você usará o forno para sinterização para fundir um compactado de pó pré-formado em seu estado sólido final.

- Se seu foco principal for a produção de cerâmicas de alto desempenho: Você provavelmente usará o forno para ambos os processos sequencialmente — primeiro calcinando as matérias-primas, depois prensando o pó e sinterizando a peça.

Em última análise, o forno mufla fornece o ambiente térmico preciso, limpo e uniforme que possibilita essas transformações avançadas de materiais.

Tabela de Resumo:

| Processo | Papel Chave do Forno Mufla | Benefícios |

|---|---|---|

| Calcinação | Fornece calor estável e uniforme para decomposição térmica | Garante a pureza ao prevenir contaminação, elimina voláteis |

| Sinterização | Oferece controle preciso de temperatura para fusão de partículas | Atinge sinterização uniforme, previne pontos fracos e empenamento |

| Uso Geral | Aquecimento indireto em câmara isolada | Mantém atmosfera limpa, apoia a integridade do material |

Desbloqueie todo o potencial do seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK!

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender com precisão aos seus requisitos experimentais exclusivos para calcinação, sinterização e além.

Contate-nos hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga