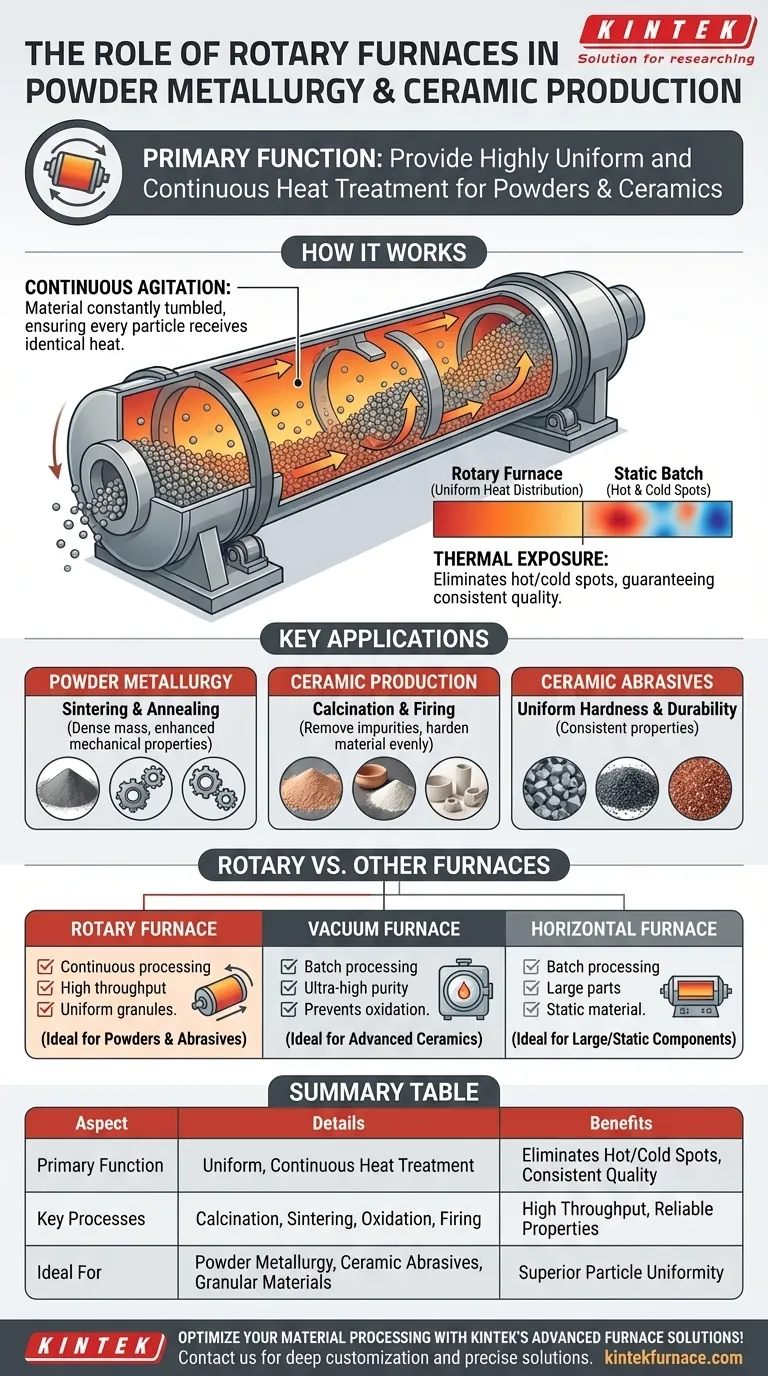

Na metalurgia do pó e na produção de cerâmicas, os fornos rotativos desempenham a função crítica de fornecer tratamento térmico contínuo e altamente uniforme. Essa capacidade é essencial para processos como calcinação, sinterização e oxidação, onde a exposição térmica consistente a todo o material é necessária para produzir pós e abrasivos de alta qualidade com propriedades previsíveis e confiáveis.

O valor central de um forno rotativo reside no seu movimento contínuo. Ao agitar constantemente o material, ele garante que cada partícula receba tratamento térmico idêntico, eliminando inconsistências e garantindo qualidade uniforme do produto em ambientes de alto rendimento.

Como os Fornos Rotativos Alcançam Uniformidade Incomparável

O design de um forno rotativo é construído especificamente para resolver o desafio de aquecimento inconsistente comum em processos estáticos em lote. Sua eficácia decorre de um princípio mecânico simples, mas poderoso.

O Princípio da Agitação Contínua

Um forno rotativo consiste em um tambor cilíndrico de rotação lenta. À medida que gira, acessórios internos, frequentemente chamados de placas de tombamento ou levantadores, pegam continuamente o material do fundo e o fazem cair pela atmosfera aquecida interna.

Este levantamento e tombamento constantes garantem que nenhuma parte do lote de material seja superaquecida ou subaquecida. Cada partícula é exposta à fonte de calor — a própria parede do tambor — em um ciclo repetitivo e previsível.

Garantindo Exposição Térmica Consistente

Este movimento contínuo impede a formação de pontos quentes e frios dentro da cama de material. O resultado é um perfil térmico excepcionalmente uniforme em todo o lote, o que é crucial para alcançar propriedades finais consistentes, como densidade, pureza e dureza.

Ambientes de Processamento Controlados

Os fornos rotativos modernos permitem controle preciso sobre a atmosfera interna. Isso possibilita que processos como sinterização ou queima ocorram sem o risco de reações químicas indesejadas, como a oxidação, que poderiam comprometer a pureza e a integridade estrutural do material.

Aplicações Chave no Processamento de Materiais

O método de aquecimento exclusivo dos fornos rotativos os torna indispensáveis para vários processos industriais chave onde a consistência de partículas ou pós é primordial.

Metalurgia do Pó

Na metalurgia do pó, os fornos rotativos são usados para processos como sinterização e recozimento de pós metálicos. O aquecimento uniforme ajuda a consolidar os pós em uma massa densa com propriedades mecânicas aprimoradas sem derretê-los completamente, uma etapa crucial na formação de ligas e produtos metálicos de alto desempenho.

Produção de Cerâmica: Calcinação e Queima

A calcinação é um processo de tratamento térmico usado para remover impurezas e substâncias voláteis das matérias-primas. O aquecimento uniforme de um forno rotativo garante que essa purificação seja completa e homogênea, o que é fundamental para criar cerâmicas de alta pureza. Também é usado para a queima, onde a temperatura consistente endurece o material de maneira uniforme.

Fabricação de Abrasivos Cerâmicos

A produção de abrasivos cerâmicos de alta qualidade exige propriedades de material excepcionalmente consistentes. O tratamento térmico uniforme de um forno rotativo garante que cada grão abrasivo atinja o mesmo nível de dureza e durabilidade, resultando em um produto final mais confiável e eficaz.

Compreendendo os Compromissos: Rotativo vs. Outros Fornos

Embora poderosos, um forno rotativo não é a solução universal para todo o processamento térmico. A escolha ideal depende inteiramente do material, do processo e do resultado desejado.

Forno Rotativo vs. Fornos a Vácuo

Um forno rotativo é ideal para processamento contínuo e de alto rendimento, onde a uniformidade em material granular é o objetivo principal.

Um forno a vácuo, por outro lado, é uma ferramenta de processo em lote. Ele se destaca na produção de materiais densos e de altíssima pureza, prevenindo qualquer contaminação atmosférica. É essencial para sinterizar cerâmicas avançadas como carbeto de silício (SiC) ou nitreto de silício (Si₃N₄) até densidade quase teórica para aplicações extremas.

Forno Rotativo vs. Fornos Horizontais

Fornos rotativos são superiores para processar pós, grânulos e outros materiais de fluxo livre que se beneficiam da agitação.

Fornos horizontais ou outros fornos de lote estacionários são frequentemente mais práticos e econômicos para processar componentes grandes e sólidos ou ao lidar com materiais que não podem ser tombados. Eles podem ser projetados para alto volume de produção, mas não oferecem a uniformidade inerente ao nível de partícula de um sistema rotativo.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta requer uma compreensão clara do seu objetivo final. Os compromissos entre processamento contínuo, pureza do lote e formato do material são as considerações centrais.

- Se seu foco principal for a produção de alto rendimento de pós ou abrasivos consistentes: Um forno rotativo é a escolha ideal devido à sua uniformidade de aquecimento inigualável e operação contínua.

- Se seu foco principal for a criação de cerâmicas avançadas de alta pureza e alta densidade: Um forno a vácuo é necessário para alcançar o controle atmosférico e a integridade do material necessários.

- Se seu foco principal for o processamento de peças grandes e estáticas ou volumes de lote específicos: Um forno de lote estacionário geralmente fornece uma solução mais prática e econômica.

Em última análise, alinhar os pontos fortes centrais do forno com os requisitos específicos do seu material é a chave para alcançar os resultados ideais.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Fornece tratamento térmico uniforme e contínuo para pós e cerâmicas |

| Processos Chave | Calcinação, sinterização, oxidação, queima |

| Benefícios | Elimina pontos quentes/frios, garante exposição consistente das partículas, alto rendimento |

| Ideal Para | Metalurgia do pó, abrasivos cerâmicos, materiais granulares |

| Comparação | Superior para pós vs. fornos estáticos; vácuo em lote para alta pureza |

Otimize seu processamento de materiais com as soluções de forno avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos fornos de alta temperatura como Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a eficiência e a qualidade do produto. Entre em contato conosco hoje para discutir como podemos apoiar suas metas de metalurgia do pó e produção de cerâmicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas