Em reações químicas, um forno rotativo atua como um reator dinâmico de alta temperatura para o processamento de materiais sólidos. Seu papel principal é combinar calor intenso com mistura mecânica contínua, garantindo que transformações químicas como síntese, calcinação ou pirólise ocorram de maneira uniforme e completa em todo o volume do material.

A percepção crucial é que o valor de um forno rotativo não reside apenas no calor que ele fornece, mas na sua rotação constante. Este movimento de tombamento garante exposição uniforme ao calor e mistura de reagentes, o que é a chave para alcançar resultados consistentes em reações químicas de estado sólido.

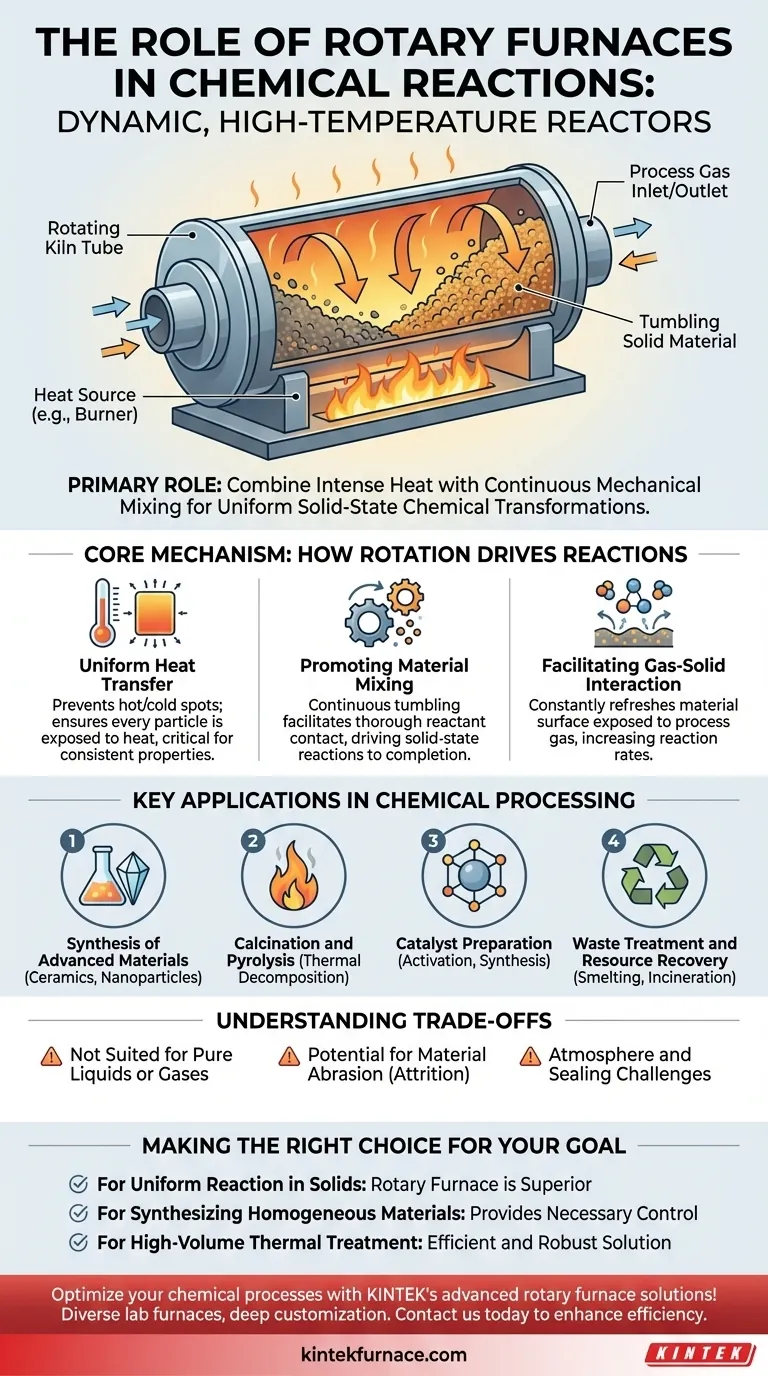

O Mecanismo Central: Como a Rotação Impulsiona as Reações

Um forno rotativo é fundamentalmente diferente de um forno estático. Seu tubo rotativo, ou forno de clínquer, é o motor que facilita resultados químicos específicos ao manipular fisicamente o material em processamento.

Garantindo a Transferência de Calor Uniforme

O tombamento constante expõe cada partícula do material à fonte de calor e às paredes quentes do forno. Isso evita a formação de pontos quentes no exterior e núcleos frios e não reagidos dentro da cama de material.

Essa uniformidade é crítica para reações em que o controle de temperatura dita diretamente as propriedades, fase e pureza do produto final.

Promovendo a Mistura de Materiais

Para que ocorram reações de estado sólido, os reagentes devem estar em contato físico próximo. O movimento de cascata e rolamento dentro do forno mistura continuamente os pós ou grânulos.

Isso garante que diferentes componentes reajam completamente entre si, impulsionando a reação até a conclusão de forma muito mais eficiente do que um processo estático permitiria.

Facilitando a Interação Gás-Sólido

Muitos processos químicos, como calcinação ou pirólise, exigem interação entre o material sólido e uma atmosfera gasosa específica.

A rotação renova constantemente a superfície do material exposta ao gás de processo. Isso aumenta drasticamente a taxa de reações como oxidação, redução ou a remoção de compostos voláteis, como água e dióxido de carbono.

Aplicações Chave no Processamento Químico

A combinação única de calor e movimento torna os fornos rotativos excepcionalmente versáteis. Eles são uma tecnologia fundamental nas indústrias de ciência dos materiais, metalurgia e ambiental.

Síntese de Materiais Avançados

Fornos rotativos são usados para criar novos materiais com propriedades químicas e estruturais precisas. Isso inclui a síntese de cerâmicas de alto desempenho, pós metálicos para sinterização e materiais avançados, como nanopartículas.

O ambiente controlado garante que o produto final seja homogêneo e atenda a especificações rigorosas.

Calcinação e Pirólise

Calcinação é um processo de aquecimento de um sólido a alta temperatura para causar uma mudança química ou expelir substâncias voláteis. Pirólise é a decomposição térmica na ausência de oxigênio.

Fornos rotativos se destacam nessas tarefas, especialmente para materiais granulares ou em pó. Eles são amplamente utilizados no processamento químico e na recuperação de substâncias valiosas de subprodutos industriais.

Preparação de Catalisadores

O desempenho de um catalisador químico muitas vezes depende de sua estrutura e área de superfície.

O uso de um forno rotativo permite o tratamento térmico preciso necessário para ativar ou sintetizar catalisadores, garantindo propriedades uniformes que são essenciais para sua atividade catalítica.

Tratamento de Resíduos e Recuperação de Recursos

Na metalurgia e gestão ambiental, os fornos rotativos são a espinha dorsal. Eles são usados para fundir metais a partir de minérios, recuperar chumbo de sucata de baterias e incinerar resíduos perigosos de forma segura.

A natureza robusta e a mistura eficiente desses fornos os tornam ideais para lidar com materiais heterogêneos, como sucata industrial e subprodutos.

Compreendendo as Compensações

Embora potentes, os fornos rotativos não são uma solução universal. Entender suas limitações é fundamental para usá-los de forma eficaz.

Não Adequado para Líquidos ou Gases

O projeto é otimizado para o processamento de sólidos, pós e pastas. Eles não são a ferramenta apropriada para reações puramente em fase líquida ou gasosa, onde outros tipos de reatores, como CSTRs ou leitos fixos, são superiores.

Potencial para Abrasão do Material

A ação contínua de tombamento pode ser uma desvantagem para materiais muito delicados ou friáveis. Esse estresse mecânico pode causar a quebra de partículas (atrito), o que pode ser indesejável para certas aplicações.

Desafios de Atmosfera e Vedação

Embora uma atmosfera controlada seja alcançável, manter uma vedação hermética perfeita em uma peça grande e rotativa pode ser mais complexo e caro do que com um forno estático em batelada. Esta é uma consideração para reações que exigem atmosferas inertes de altíssima pureza.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um método de processamento térmico depende inteiramente da forma do seu material e do resultado químico desejado.

- Se o seu foco principal é alcançar uma reação uniforme em um pó ou grânulo sólido: Um forno rotativo é a escolha superior para garantir a mistura completa e a distribuição consistente do calor.

- Se o seu foco principal é sintetizar materiais homogêneos, como cerâmicas ou catalisadores: O ambiente dinâmico de um forno rotativo fornece o controle necessário para produzir materiais com propriedades consistentes.

- Se o seu foco principal é o tratamento térmico de alto volume de sólidos a granel ou resíduos: A capacidade de processamento contínuo e o design robusto de um forno rotativo industrial tornam-no a solução mais eficaz.

Em última análise, a capacidade única do forno rotativo de combinar calor com movimento constante o torna uma ferramenta indispensável para manipular a química de materiais sólidos.

Tabela Resumo:

| Aspecto | Papel nas Reações Químicas |

|---|---|

| Transferência de Calor Uniforme | Previne pontos quentes e núcleos frios para um controle consistente da temperatura. |

| Mistura de Materiais | Garante contato completo dos reagentes para reações completas de estado sólido. |

| Interação Gás-Sólido | Aumenta as taxas de reação ao renovar as superfícies dos materiais com gases de processo. |

| Aplicações Principais | Síntese, calcinação, pirólise, preparação de catalisadores e tratamento de resíduos. |

Otimize seus processos químicos com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados para reações de estado sólido. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e obter resultados consistentes em suas aplicações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência