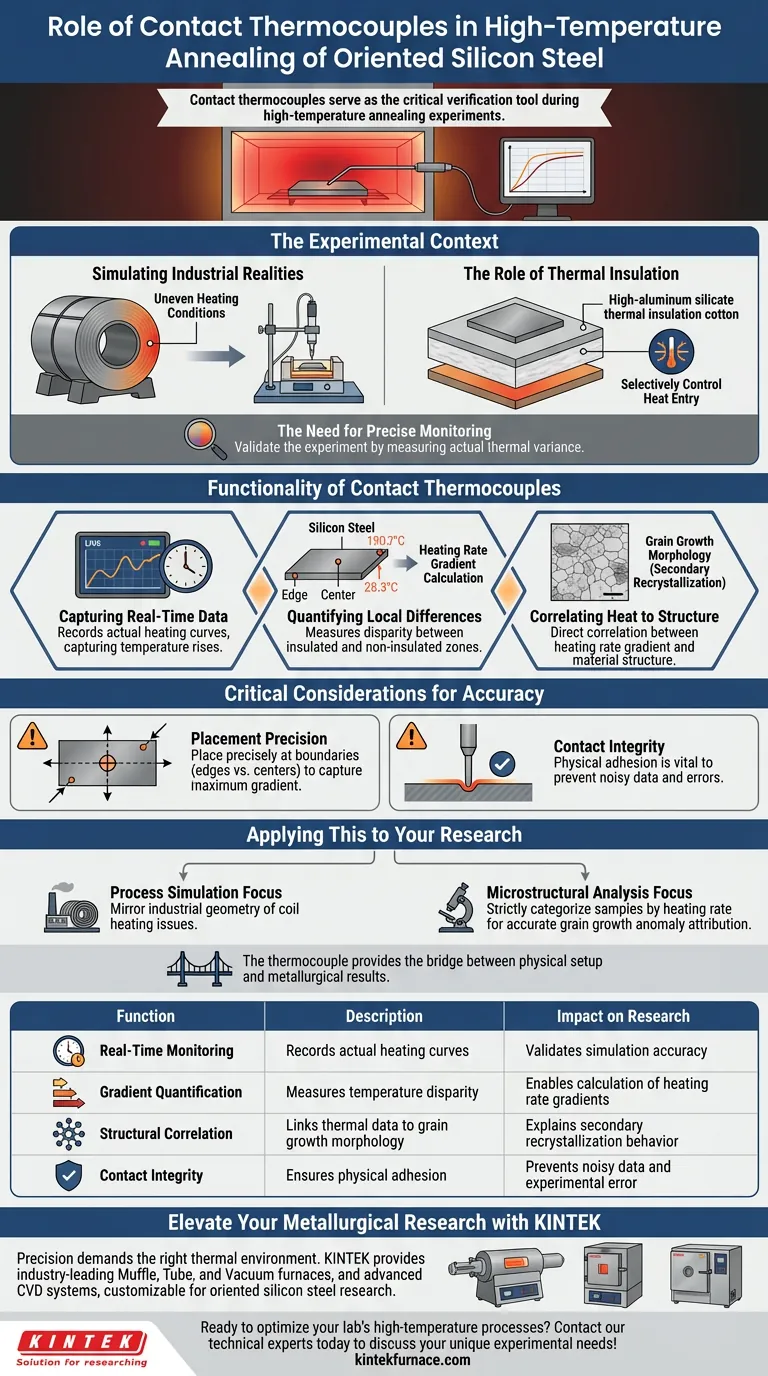

Os termopares de contato servem como a ferramenta de verificação crítica durante experimentos de recozimento em alta temperatura. Eles são posicionados em coordenadas específicas na amostra de aço silício orientado — tipicamente nas bordas e no centro — para monitorar e registrar as curvas de aquecimento reais em tempo real.

Esses dispositivos transformam um experimento teórico em dados quantificáveis; eles medem as diferenças precisas na taxa de aquecimento local causadas pelo isolamento térmico, permitindo que os pesquisadores conectem diretamente os gradientes térmicos ao comportamento do crescimento de grãos.

O Contexto Experimental

Simulando Realidades Industriais

Na produção industrial, as bobinas de aço frequentemente experimentam condições de aquecimento desiguais.

Para replicar isso em um laboratório, os pesquisadores criam um ambiente artificial de condução de calor por gradiente.

O Papel do Isolamento Térmico

Algodão de isolamento térmico de silicato de alto teor de alumínio é aplicado às amostras de aço.

Ao cobrir áreas específicas com este algodão, os pesquisadores podem controlar seletivamente a entrada de calor de diferentes direções.

A Necessidade de Monitoramento Preciso

Embora o isolamento crie o potencial para um gradiente, você não pode presumir que a distribuição de temperatura seja precisa.

Você deve medir a variação térmica real em toda a amostra para validar o experimento.

Funcionalidade dos Termopares de Contato

Capturando Dados em Tempo Real

Os termopares fornecem um fluxo ao vivo do processo de aquecimento.

Eles registram as curvas de aquecimento reais, capturando como a temperatura aumenta ao longo do tempo em diferentes pontos do aço.

Quantificando Diferenças Locais

A função principal é medir a disparidade entre as zonas isoladas e não isoladas.

Ao comparar dados das bordas com o centro, os pesquisadores podem calcular o gradiente exato da taxa de aquecimento.

Correlacionando Calor com Estrutura

O objetivo final desta medição é a análise de materiais.

Os dados coletados permitem uma correlação direta entre o gradiente da taxa de aquecimento e a morfologia resultante do crescimento de grãos (especificamente a recristalização secundária).

Considerações Críticas para Precisão

Precisão de Posicionamento

A eficácia do experimento depende do posicionamento exato dos termopares.

Eles devem ser colocados precisamente nas fronteiras das zonas isoladas (bordas vs. centros) para capturar o gradiente máximo.

Integridade do Contato

Como estes são termopares de contato, a adesão física à amostra é vital.

Um contato ruim durante o recozimento em alta temperatura resultará em dados ruidosos, obscurecendo as diferenças sutis nas taxas de aquecimento que definem o experimento.

Aplicando Isso à Sua Pesquisa

Se o seu foco principal é Simulação de Processos:

- Certifique-se de que os termopares sejam posicionados para espelhar a geometria específica dos problemas de aquecimento de bobinas industriais que você está tentando replicar.

Se o seu foco principal é Análise Microestrutural:

- Use os dados do termopar para categorizar rigorosamente as amostras por taxa de aquecimento, garantindo que você atribua anomalias de crescimento de grãos ao histórico térmico correto.

O termopar fornece a ponte entre a configuração física do experimento e os resultados metalúrgicos que você observa.

Tabela Resumo:

| Função | Descrição | Impacto na Pesquisa |

|---|---|---|

| Monitoramento em Tempo Real | Registra curvas de aquecimento reais nas bordas e no centro. | Valida a precisão da simulação. |

| Quantificação de Gradiente | Mede a disparidade de temperatura entre zonas isoladas e não isoladas. | Permite o cálculo de gradientes de taxa de aquecimento. |

| Correlação Estrutural | Conecta dados térmicos à morfologia do crescimento de grãos. | Explica o comportamento da recristalização secundária. |

| Integridade do Contato | Garante a adesão física durante ciclos de alta temperatura. | Previne dados ruidosos e erros experimentais. |

Eleve Sua Pesquisa Metalúrgica com a KINTEK

A precisão no recozimento em alta temperatura requer mais do que apenas isolamento — exige o ambiente térmico correto. A KINTEK fornece fornos Mufla, Tubulares e a Vácuo líderes na indústria, juntamente com sistemas CVD avançados, todos personalizáveis para atender às rigorosas demandas da pesquisa de aço silício orientado. Apoiados por P&D e fabricação de especialistas, nossos sistemas garantem a estabilidade térmica e a precisão necessárias para dados precisos de termopares e análise de crescimento de grãos.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades experimentais exclusivas!

Guia Visual

Referências

- Qian Gao, Bo Li. Effect of Gradient Heat Conduction on Secondary Recrystallization of Grain-Oriented Silicon Steel. DOI: 10.3390/met14020152

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como os cadinhos de parede densa funcionam durante a fusão em alta temperatura de vidro de borossilicato de bismuto e chumbo?

- Qual é a função principal do sistema de bomba de vácuo no processo de evaporação de pó de magnésio? Garanta alta pureza e eficiência

- Qual o papel dos moldes de grafite de alta resistência na sinterização por plasma de faísca (SPS) da liga Ti-6Al-4V? Dominando o Controle Térmico e Mecânico

- Por que os moldes de grafite de alta pureza são essenciais para a sinterização de ligas de selenetos de estanho (SnSe)? Chave para resultados precisos de SPS

- O que cria a ação de bombeamento em uma bomba de vácuo de água circulante? Descubra o Mecanismo de Anel Líquido

- Como um cadinho de óxido de alumínio garante a pureza do MXene? O papel fundamental da proteção de gravação LSS

- Por que um cadinho de grafite é usado para fundir ligas Al-Mg-Si? Pureza Superior e Eficiência Térmica

- Por que uma balança eletrônica de alta precisão é fundamental na formulação de ligantes geopoliméricos? Precisão para o Sucesso