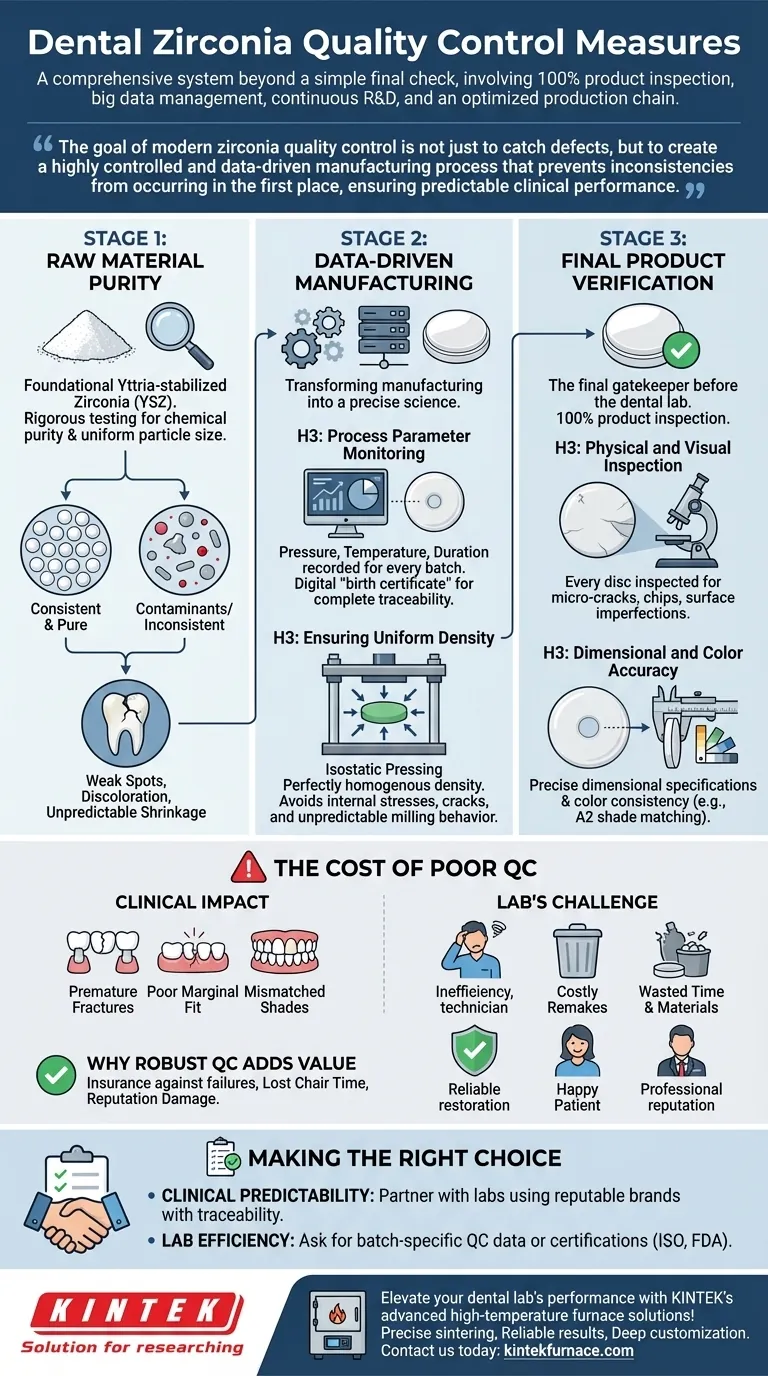

Em sua essência, o controlo de qualidade para a zircónia dentária é um sistema abrangente que se estende muito além de uma simples verificação final. Envolve inspeção de 100% do produto, o uso de gestão de big data para rastrear a consistência da fabricação, pesquisa e desenvolvimento contínuos para refinar materiais e uma cadeia de produção otimizada para garantir a fiabilidade desde o pó bruto até à restauração fresada final.

O objetivo do controlo de qualidade moderno da zircónia não é apenas detetar defeitos, mas criar um processo de fabricação altamente controlado e orientado por dados que evite inconsistências desde o início, garantindo um desempenho clínico previsível.

Os Pilares do Controlo de Qualidade da Zircónia

O verdadeiro controlo de qualidade é um processo de várias fases. Cada fase é construída sobre a anterior para criar um produto que é seguro, fiável e esteticamente agradável. Uma falha em qualquer ponto compromete o resultado final.

Fase 1: Pureza da Matéria-Prima

O processo começa com o pó de zircónia fundamental, tipicamente zircónia estabilizada com ítria (YSZ). A qualidade deste material inicial dita o potencial do produto final.

O controlo nesta fase envolve testes rigorosos para pureza química e garantia de um tamanho de partícula uniforme e pré-determinado. Contaminantes ou tamanhos de partículas inconsistentes podem levar a pontos fracos, descoloração ou retração imprevisível durante a sinterização.

Fase 2: Fabricação Orientada por Dados

É aqui que termos como "sistemas de QC abrangentes" e "gestão de big data" entram em jogo. Trata-se de transformar a arte da fabricação numa ciência precisa.

H3: Monitorização dos Parâmetros do Processo

Cada etapa, desde a prensagem do pó num disco até à fase de pré-sinterização, é monitorizada. Parâmetros-chave como pressão, temperatura e duração são registados para cada lote.

Estes dados criam um "certificado de nascimento" digital para cada disco, permitindo rastreabilidade completa.

H3: Garantia de Densidade Uniforme

O objetivo é produzir um disco com densidade perfeitamente homogénea. Quaisquer variações podem causar tensões internas, levando a fissuras ou comportamento de fresagem imprevisível. A prensagem isostática, onde a pressão é aplicada uniformemente em todas as direções, é uma técnica chave usada para alcançar esta uniformidade.

Fase 3: Verificação do Produto Final

Esta é a fase de "inspeção de 100% do produto", atuando como o guardião final antes de o produto chegar a um laboratório dentário.

H3: Inspeção Física e Visual

Cada disco individual é inspecionado quanto a defeitos físicos. Isso inclui a procura de microfissuras, lascas ou imperfeições superficiais que possam comprometer a integridade de uma restauração final.

H3: Precisão Dimensional e de Cor

Os discos são medidos para garantir que cumprem as especificações dimensionais precisas. Também são verificados quanto à consistência da cor, garantindo que um disco rotulado "A2" corresponde perfeitamente ao tom pretendido, o que é crítico para os resultados estéticos.

Compreender os Comprometimentos: O Custo de um QC Fraco

Escolher um produto de zircónia não é apenas sobre o preço inicial. Os custos ocultos de qualidade inconsistente podem ser significativos tanto para laboratórios dentários como para clínicos.

O Impacto Clínico da Inconsistência

A zircónia de baixa qualidade, resultante de um QC fraco, pode levar diretamente a falhas clínicas. Isso pode manifestar-se como fraturas prematuras de coroas ou pontes, mau ajuste marginal ou restaurações que não correspondem ao tom desejado.

O Desafio do Laboratório

Para um laboratório dentário, a zircónia inconsistente é uma grande fonte de ineficiência. Um disco que fresa mal, tem taxas de retração imprevisíveis ou está incorretamente sombreado requer refações dispendiosas, desperdiçando tempo e materiais do técnico.

Por que um QC Robusto Adiciona Valor

Um sistema de controlo de qualidade rigoroso é um investimento significativo para um fabricante. Este custo é refletido no preço do produto, mas serve como uma apólice de seguro contra os custos muito maiores de restaurações falhadas, tempo de cadeira perdido e danos à reputação de um profissional.

Fazer a Escolha Certa para o Seu Objetivo

Compreender os princípios do controlo de qualidade capacita-o a fazer as perguntas certas e a selecionar materiais que suportam excelentes resultados clínicos.

- Se o seu foco principal é a previsibilidade clínica: Faça parceria com laboratórios que usam marcas de zircónia respeitáveis e que possam falar sobre a rastreabilidade e consistência dos seus materiais.

- Se o seu foco principal é a eficiência do laboratório: Peça aos seus fornecedores dados de QC específicos do lote ou certificações (como ISO ou FDA clearance) para garantir que o material que compra hoje terá o desempenho exato do material que comprou no mês passado.

Em última análise, uma profunda compreensão do controlo de qualidade transforma a sua seleção de materiais de uma simples compra numa decisão clínica estratégica.

Tabela Resumo:

| Fase | Principais Medidas de Controlo de Qualidade | Propósito |

|---|---|---|

| Pureza da Matéria-Prima | Testes de pureza química, tamanho de partícula uniforme | Prevenir pontos fracos, descoloração e retração imprevisível |

| Fabricação Orientada por Dados | Monitorização dos parâmetros do processo, densidade uniforme via prensagem isostática | Garantir rastreabilidade, prevenir fissuras e manter a consistência |

| Verificação do Produto Final | Inspeção física/visual, verificações de precisão dimensional e de cor | Detetar defeitos, garantir o ajuste e corresponder aos tons estéticos |

Eleve o desempenho do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Os nossos fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, apoiados por excecional I&D e fabricação interna, garantem sinterização precisa e resultados fiáveis para a zircónia dentária. Com fortes capacidades de personalização profunda, adaptamos soluções às suas necessidades únicas, aumentando a eficiência e a previsibilidade clínica. Contacte-nos hoje para discutir como podemos apoiar os seus objetivos de controlo de qualidade!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras