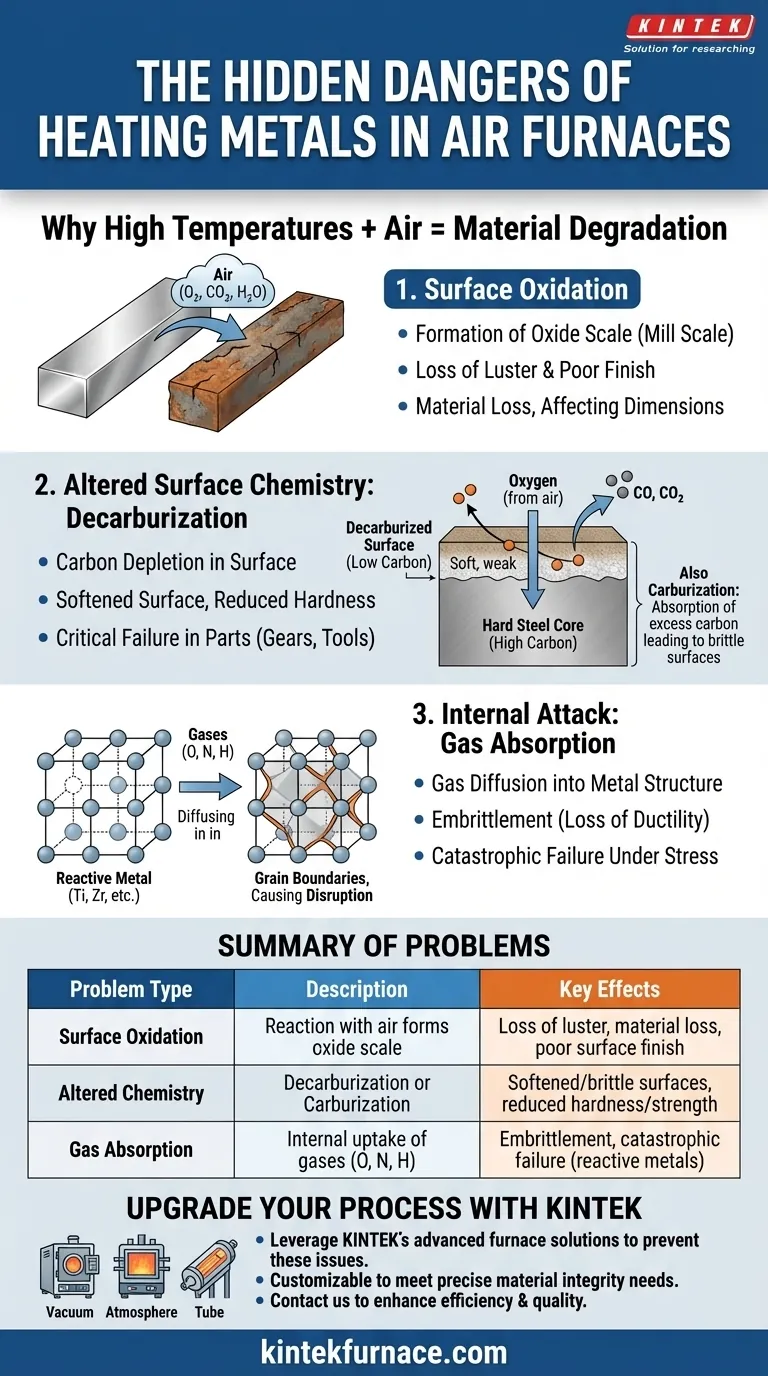

Em resumo, o aquecimento de materiais metálicos comuns num forno a ar introduz três problemas principais: oxidação da superfície, alterações na química superficial como a descarbonetação e a absorção de gases nocivos. Estas reações descontroladas degradam o acabamento superficial do metal, alteram as suas propriedades mecânicas e podem comprometer a integridade do componente final.

A questão central é que, a altas temperaturas, o ar aparentemente inofensivo num forno transforma-se num ambiente quimicamente agressivo. Este ambiente ataca o metal, retirando-lhe as características desejadas e substituindo-as por falhas que podem variar de cosméticas a estruturalmente críticas.

O Problema Principal: Oxidação Superficial

Quando um metal é aquecido, os seus átomos tornam-se mais energéticos e reativos. O oxigénio, o dióxido de carbono e o vapor de água presentes no ar reagem prontamente com a superfície do metal.

Como Ocorre a Oxidação

Esta reação química forma uma camada de óxido metálico na superfície da peça. Esta camada, muitas vezes chamada de carepa de óxido ou carepa de laminação, é fundamentalmente diferente do metal base.

A Consequência Imediata: Carepa de Óxido

O resultado mais visível é a perda do brilho do metal, substituída por um revestimento baço, muitas vezes escamoso ou áspero. Esta carepa arruína o acabamento superficial e pode interferir com processos subsequentes como pintura, revestimento ou soldadura.

O Custo Oculto: Perda de Material e Imprecisão

A carepa de óxido não é apenas um revestimento; é material base consumido. Este processo leva à perda de metal, o que pode ser um problema significativo para componentes que exigem tolerâncias dimensionais precisas.

A Ameaça Secundária: Química Superficial Alterada

Os gases no ar não reagem apenas com o metal em si; eles também reagem com os elementos de liga essenciais dentro do metal, mais notavelmente o carbono no aço.

Descarbonetação: A Perda de Dureza

O oxigénio na atmosfera do forno pode reagir com o carbono perto da superfície de uma peça de aço, formando gás monóxido de carbono ou dióxido de carbono. Este processo, chamado descarbonetação, esgota o teor de carbono na camada superficial.

Como o carbono é o principal elemento responsável pela dureza do aço, uma superfície descarbonetada torna-se macia, perdendo a sua resistência e a sua resistência ao desgaste. Esta é uma falha crítica para peças como engrenagens, rolamentos ou ferramentas.

Cementação: Uma Adição Não Intencional

Inversamente, se a atmosfera do forno estiver contaminada com gases ricos em carbono como monóxido de carbono ou metano, pode ocorrer o efeito oposto. A superfície do metal pode absorver carbono em excesso, um processo chamado cementação, levando a uma camada superficial quebradiça e imprevisível.

O Ataque Interno: Absorção de Gás

Para certos metais quimicamente ativos, o problema vai mais fundo do que a superfície. A altas temperaturas, estes metais podem absorver gases diretamente na sua estrutura interna.

Para Metais Quimicamente Ativos

Metais como titânio, zircónio e certas ligas especiais são altamente suscetíveis a este problema. Eles têm uma forte afinidade por gases como oxigénio, nitrogénio e hidrogénio.

Como os Gases se Difundem para Dentro

Estes átomos de gás não ficam apenas na superfície. Eles difundem-se para dentro do metal, muitas vezes depositando-se ao longo dos contornos de grão da sua estrutura cristalina.

O Resultado: Fragilização e Falha

A presença destes átomos de gás intersticiais perturba gravemente a estrutura interna do metal, causando uma perda dramática de ductilidade. Isto é conhecido como fragilização e pode levar à falha prematura e catastrófica do componente sob tensão.

Fazendo a Escolha Certa para o Seu Processo

Compreender estes riscos é crucial para selecionar o método de aquecimento apropriado. A escolha depende inteiramente do material e do resultado pretendido do tratamento térmico.

- Se o seu foco principal é o trabalho a quente simples (ex: forjamento): Pode aceitar alguma oxidação e descarbonetação, uma vez que esta camada superficial danificada é frequentemente usinada em etapas subsequentes.

- Se o seu foco principal é o tratamento térmico final (ex: endurecimento do aço): Um forno a ar é frequentemente inadequado, pois a descarbonetação minará a dureza superficial exigida do componente e a sua resistência ao desgaste.

- Se estiver a trabalhar com metais reativos (ex: titânio): Utilizar um forno a ar não é uma opção. Deve usar um forno a vácuo ou a gás inerte para evitar a fragilização catastrófica causada pela absorção de gás.

Em última análise, controlar a atmosfera do forno é tão crítico quanto controlar a temperatura quando o seu objetivo é atingir propriedades materiais específicas e fiáveis.

Tabela de Resumo:

| Tipo de Problema | Descrição | Efeitos Principais |

|---|---|---|

| Oxidação Superficial | Formação de carepa de óxido pela reação com o ar | Perda de brilho, perda de material, mau acabamento superficial |

| Química Superficial Alterada | Descarbonetação ou cementação devido a reações gasosas | Superfícies amolecidas ou quebradiças, redução da dureza e resistência |

| Absorção de Gás | Absorção interna de gases como oxigénio e nitrogénio | Fragilização, falha catastrófica em metais reativos |

Atualize o seu processo de tratamento térmico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excecional e fabrico interno, fornecemos diversos laboratórios com fornos de alta temperatura como Forno Mufla, Tubular, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante soluções precisas para prevenir oxidação, descarbonetação e fragilização, satisfazendo as suas necessidades experimentais únicas. Contacte-nos hoje para melhorar a sua integridade material e eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como é melhorado o desempenho de vedação de um forno de atmosfera experimental tipo caixa? Aumente a Pureza com Sistemas de Vedação Avançados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial