Em resumo, sim. Um forno de indução não é apenas capaz de fundir metais preciosos, mas é um dos métodos mais eficazes e preferidos para a tarefa. Ele pode lidar com todo o espectro de metais preciosos, incluindo ouro, prata e todos os metais do grupo da platina (MGPs) como platina, irídio e ródio, tornando-o uma tecnologia fundamental para a fabricação de joias e o refino de metais.

O principal desafio ao trabalhar com metais preciosos não é simplesmente fundi-los, mas fazê-lo sem perdas ou contaminação. Os fornos de indução se destacam porque oferecem o controle preciso e o ambiente de aquecimento limpo necessários para preservar a pureza e o valor desses materiais de alto valor.

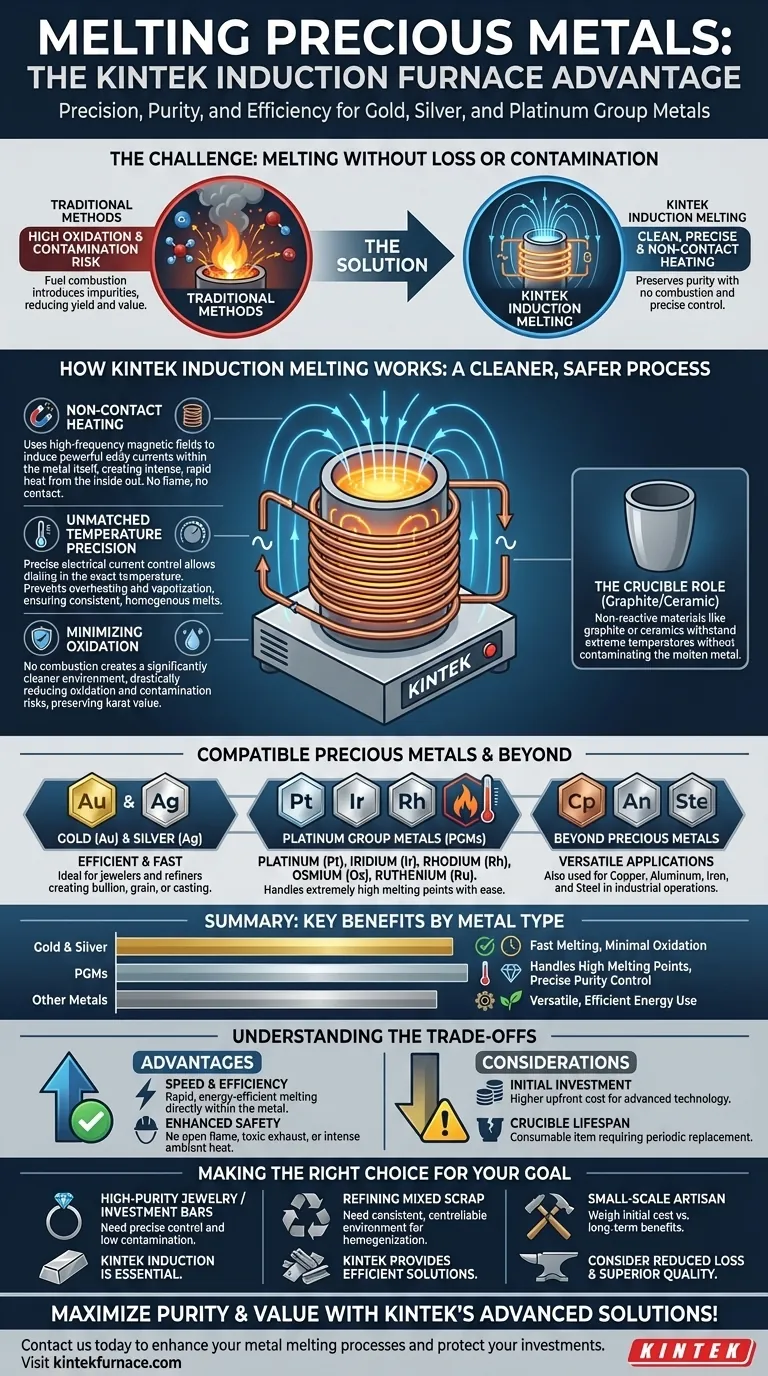

Como a Fusão por Indução Protege o Valor dos Metais Preciosos

A eficácia dos fornos de indução deriva do seu método de aquecimento único, que é fundamentalmente diferente dos fornos tradicionais baseados em chama. Essa diferença proporciona várias vantagens críticas ao manusear ativos valiosos.

O Princípio do Aquecimento Sem Contato

Um forno de indução usa uma corrente alternada potente e de alta frequência passada através de uma bobina de cobre. Isso cria um campo magnético flutuante ao redor do cadinho que contém o metal.

Este campo magnético induz poderosas correntes elétricas – conhecidas como correntes de Foucault – diretamente dentro do metal condutor. A resistência natural do metal a essas correntes gera calor intenso e rápido de dentro para fora. É o próprio metal que aquece, não o ar circundante.

Precisão de Temperatura Inigualável

Como o aquecimento é gerado por uma corrente elétrica, o nível de potência pode ser controlado com extrema precisão. Isso permite definir a temperatura de fusão exata para um metal ou liga específica.

Este controle evita o superaquecimento, que pode fazer com que o metal valioso vaporize e se perca. Também garante uma fusão consistente e homogênea, o que é crítico para a criação de ligas de alta qualidade.

Minimizando a Oxidação e a Contaminação

Fornos tradicionais queimam combustível, introduzindo subprodutos da combustão e altos níveis de oxigênio que podem reagir com o metal fundido. Este processo, chamado oxidação, cria impurezas e reduz o rendimento final.

O aquecimento por indução não envolve combustão, criando um ambiente de fusão muito mais limpo. Isso reduz significativamente o risco de oxidação e contaminação, garantindo que o produto final mantenha sua pureza e valor em quilates.

O Papel Crítico do Cadinho

O cadinho, o recipiente que contém o metal, é um componente crucial. Em um sistema de indução, os cadinhos são tipicamente feitos de materiais não reativos como grafite ou cerâmicas especializadas.

Esses materiais são escolhidos porque podem suportar temperaturas extremas sem reagir ou contaminar o metal precioso fundido, salvaguardando ainda mais a integridade do material.

Metais Compatíveis: Do Ouro à Platina

A tecnologia de indução é notavelmente versátil. Sua capacidade de gerar calor depende apenas da condutividade elétrica do material, não do seu ponto de fusão.

Ouro e Prata

O ouro e a prata são facilmente e eficientemente fundidos em um forno de indução. A velocidade e a limpeza do processo o tornam ideal para joalheiros e refinadores que criam lingotes, grãos ou fundem joias.

Os Metais do Grupo da Platina (MGPs)

Este grupo inclui platina, irídio, ródio, ósmio e rutênio. Esses metais são conhecidos por seus pontos de fusão extremamente altos, o que pode ser um desafio para fornos convencionais.

Fornos de indução podem atingir essas altas temperaturas com facilidade, tornando-os um dos poucos métodos práticos para fundir e ligar metais do grupo da platina.

Além dos Metais Preciosos

Os mesmos princípios se aplicam a uma ampla gama de outros metais. Operações industriais usam fornos de indução para fundir de tudo, desde cobre e alumínio até ferro e aço, demonstrando a natureza robusta e versátil da tecnologia.

Entendendo as Compensações

Embora altamente eficaz, a tecnologia de indução não está isenta de considerações. Uma avaliação objetiva exige olhar tanto para suas poderosas vantagens quanto para suas limitações práticas.

Vantagem: Velocidade e Eficiência

Como o calor é gerado diretamente dentro do metal, a fusão é incrivelmente rápida e energeticamente eficiente. Há muito pouca energia desperdiçada aquecendo a câmara do forno ou o ambiente circundante.

Vantagem: Segurança Aprimorada

Sem chama aberta, exaustão tóxica ou calor ambiente intenso, os fornos de indução são significativamente mais seguros de operar do que as alternativas a combustível. Isso reduz o risco de incêndio e cria um ambiente de trabalho mais confortável.

Consideração: Investimento Inicial

A principal compensação é o custo. A tecnologia envolvida em um forno de indução — a fonte de alimentação, bobinas de cobre e sistemas de controle — resulta em um preço de compra inicial mais alto em comparação com um forno a gás simples.

Consideração: Vida Útil do Cadinho

Embora essenciais para a pureza, os cadinhos são itens consumíveis. O intenso ciclo térmico de fusões repetidas eventualmente fará com que o cadinho se degrade, exigindo substituição. Este é um custo operacional contínuo a ser considerado.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução depende do equilíbrio entre seus benefícios de precisão e pureza e o investimento inicial. Sua aplicação específica determinará se é a escolha certa.

- Se o seu foco principal é joalheria de alta pureza ou barras de grau de investimento: O controle preciso de temperatura e a baixa contaminação da fusão por indução são essenciais para proteger o valor do seu material.

- Se você está refinando sucata de metais preciosos mistos: O aquecimento por indução fornece o ambiente consistente e controlável necessário para gerenciar eficientemente a fusão e garantir a homogeneização ou separação adequada.

- Se você é um artesão em pequena escala com um orçamento limitado: Você deve pesar o alto custo inicial de um forno de indução em relação aos benefícios a longo prazo de menor perda de metal e controle de qualidade superior.

Em última análise, a tecnologia de indução permite fundir metais preciosos não apenas de forma eficaz, mas com o controle e a limpeza necessários para preservar seu valor inerente.

Tabela Resumo:

| Tipo de Metal | Exemplos | Principais Benefícios |

|---|---|---|

| Ouro & Prata | Ouro, Prata | Fusão rápida, oxidação mínima, ideal para joias e lingotes |

| Metais do Grupo da Platina (MGPs) | Platina, Irídio, Ródio | Lida com altos pontos de fusão, controle preciso de temperatura para pureza |

| Outros Metais | Cobre, Alumínio, Aço | Aplicações versáteis, uso eficiente de energia em ambientes industriais |

Maximize a pureza e o valor dos seus metais preciosos com as soluções avançadas de fornos de indução da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais únicas com precisão. Entre em contato conosco hoje para saber como nossa tecnologia pode aprimorar seus processos de fusão de metais e proteger seus investimentos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza