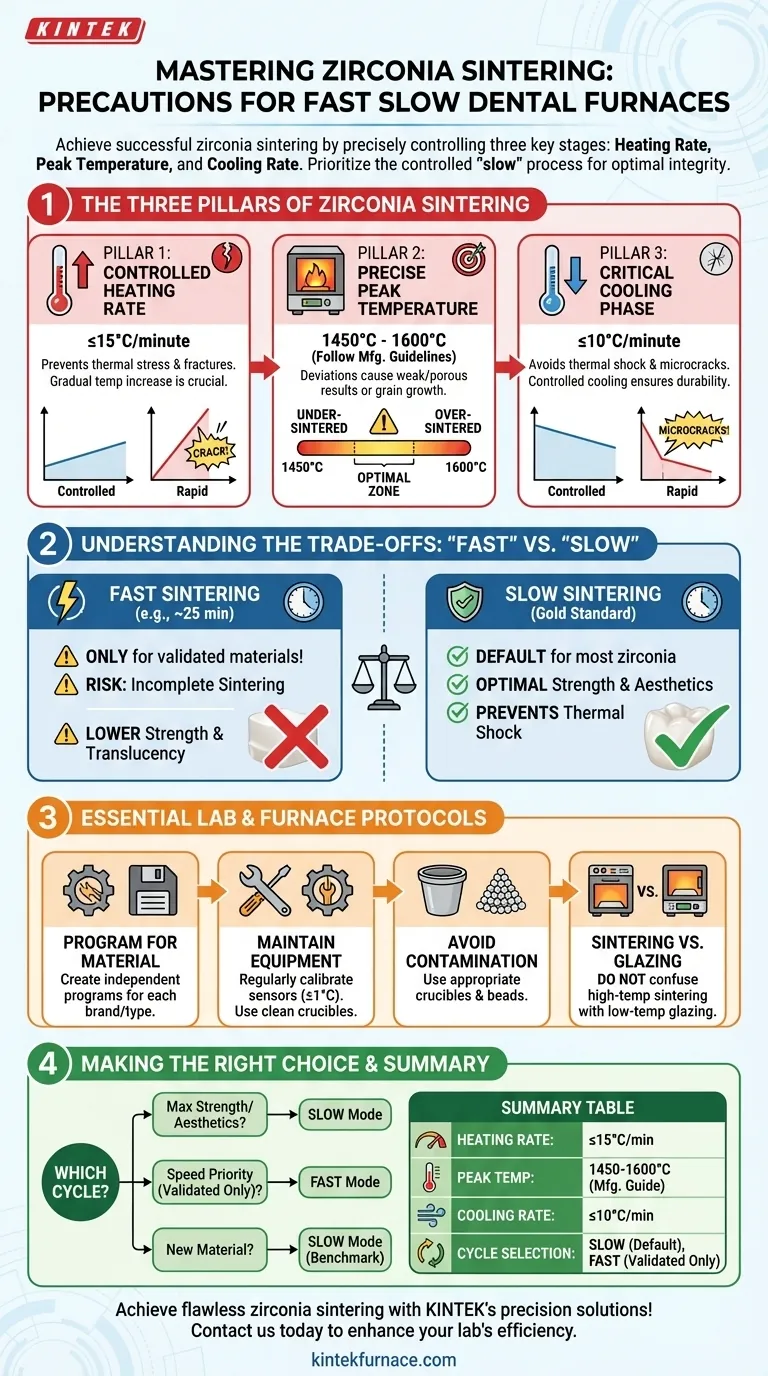

Para garantir uma sinterização bem-sucedida da zircônia, você deve controlar precisamente três estágios chave: a taxa de aquecimento, a temperatura de pico e a taxa de resfriamento. As precauções mais críticas são manter uma taxa de aquecimento lenta (abaixo de 15°C/minuto) para evitar fraturas, ajustar a temperatura de pico (entre 1450°C e 1600°C) para corresponder às diretrizes do fabricante específico da zircônia, e garantir uma taxa de resfriamento ainda mais lenta (abaixo de 10°C/minuto) para evitar choque térmico e microfissuras.

O forno de modo duplo "Rápido Lento" oferece flexibilidade, mas as propriedades fundamentais da zircônia ditam o processo. A verdadeira maestria reside não em usar a configuração "rápida" por padrão, mas em entender quando a integridade do material exige o processo "lento" deliberado e controlado.

Os Três Pilares da Sinterização de Zircônia

A sinterização é um processo de transformação, e qualquer pressa ou desvio pode comprometer o resultado final. Aderir a esses três pilares é inegociável para alcançar restaurações com força e estética ótimas.

Pilar 1: A Taxa de Aquecimento Controlada

A fase de aquecimento inicial é onde a restauração é mais vulnerável ao estresse térmico. Um rápido aumento na temperatura cria um diferencial significativo entre a superfície e o núcleo da zircônia.

Esse estresse pode facilmente levar a rachaduras, especialmente em restaurações mais espessas ou pontes multiunitárias. Uma taxa de aquecimento máxima recomendada de ≤15°C por minuto permite que a temperatura se distribua uniformemente, prevenindo o acúmulo de estresse interno.

Pilar 2: A Temperatura de Pico Precisa

Não existe uma temperatura de sinterização universal para todas as zircônias. Cada marca e tipo (por exemplo, alta resistência vs. alta translucidez) tem uma temperatura de pico específica, especificada pelo fabricante, geralmente caindo na faixa de 1450°C a 1600°C.

Desviar-se deste alvo preciso pode ter consequências significativas. A sub-sinterização resulta em uma restauração fraca e porosa, enquanto a sobre-sinterização pode causar crescimento de grãos que reduz a resistência e impacta negativamente a translucidez e a cor.

Pilar 3: A Fase Crítica de Resfriamento

A fase de resfriamento é tão crítica quanto a fase de aquecimento. À medida que a zircônia esfria, ela passa por uma transformação de fase que envolve uma ligeira mudança de volume.

Se o resfriamento ocorrer muito rapidamente, ele introduz choque térmico, levando a microfissuras que comprometem a integridade estrutural de longo prazo da restauração. Uma taxa de resfriamento controlada de ≤10°C por minuto é essencial para evitar isso e garantir a máxima durabilidade.

Compreendendo as Trocas: "Rápido" vs. "Lento"

Um forno de modo duplo apresenta uma escolha entre velocidade e precisão. Compreender as implicações de cada modo é fundamental para evitar falhas dispendiosas.

Quando Usar a Sinterização Rápida (e seus Riscos)

O ciclo "rápido", que pode ser tão curto quanto 25 minutos, é projetado exclusivamente para materiais de zircônia específicos explicitamente validados para sinterização rápida.

Usar este modo com zircônia padrão é um risco significativo. Pode levar a sinterização incompleta, menor resistência final e translucidez reduzida. Sempre verifique com o fabricante do material antes de tentar um ciclo rápido.

Por que a Sinterização Lenta Continua Sendo o Padrão Ouro

O modo "lento" é o método padrão, seguro e recomendado para a grande maioria dos materiais de zircônia. Ele adere às taxas controladas de aquecimento e resfriamento necessárias para resultados ótimos.

Para cerâmicas altamente estéticas, particularmente aquelas com um componente de fase vítrea, a sinterização lenta garante uma distribuição uniforme do calor e previne problemas de fluxo de material, resultando em translucidez superior e cor consistente.

Protocolos Essenciais para Forno e Laboratório

Além do ciclo de sinterização em si, resultados consistentes dependem de protocolos laboratoriais rigorosos e manutenção de equipamentos.

Programar para o Material

Nunca use um único programa genérico para materiais diferentes. Crie e salve programas de sinterização independentes para cada marca e tipo específico de zircônia que você usa. Isso evita erros catastróficos ao usar parâmetros errados.

Manter Seu Equipamento

A precisão do forno é primordial. Garanta a calibração regular de sensores de temperatura e elementos de aquecimento para manter a precisão necessária de ±1°C. Use cadinhos e esferas de sinterização limpos e apropriados para evitar contaminar as restaurações.

Esclarecendo Sinterização vs. Glacê

Não confunda um ciclo de glacê de baixa temperatura com um ciclo de sinterização de alta temperatura. Programas que rodam a 800-900°C são para aplicar um glacê final, não para sinterizar o material central de zircônia. Confundi-los resultará em uma falha completa.

Fazendo a Escolha Certa para Sua Restauração

Sua escolha do ciclo de sinterização deve ser impulsionada pelas demandas clínicas do caso e pelo material específico que você está usando.

- Se seu foco principal é a máxima resistência e estética (por exemplo, casos anteriores, pontes): Sempre use o modo de sinterização lenta e siga rigorosamente o protocolo do fabricante da zircônia.

- Se seu foco principal é a velocidade para uma restauração única e não crítica: Use o modo rápido somente se a zircônia específica que você está usando for explicitamente validada pelo fabricante para esse ciclo.

- Se você está sinterizando um novo tipo de zircônia pela primeira vez: Sempre comece com o programa de sinterização lenta recomendado pelo fabricante para estabelecer uma referência de qualidade e desempenho.

Ao tratar o forno como um instrumento de precisão, em vez de um aparelho, você produzirá resultados previsíveis e de alta qualidade todas as vezes.

Tabela Resumo:

| Precauções | Detalhes Chave |

|---|---|

| Taxa de Aquecimento | ≤15°C/minuto para prevenir fraturas |

| Temperatura de Pico | 1450°C a 1600°C, seguir as diretrizes do fabricante |

| Taxa de Resfriamento | ≤10°C/minuto para evitar microfissuras |

| Seleção de Ciclo | Usar modo lento para a maioria das zircônias; rápido somente se validado |

| Manutenção de Equipamento | Calibração regular e cadinhos limpos para precisão |

Obtenha uma sinterização de zircônia impecável com as soluções de precisão da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos aos laboratórios dentários fornos avançados de alta temperatura, como fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais únicas sejam atendidas com precisão. Entre em contato hoje para aumentar a eficiência e a qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas