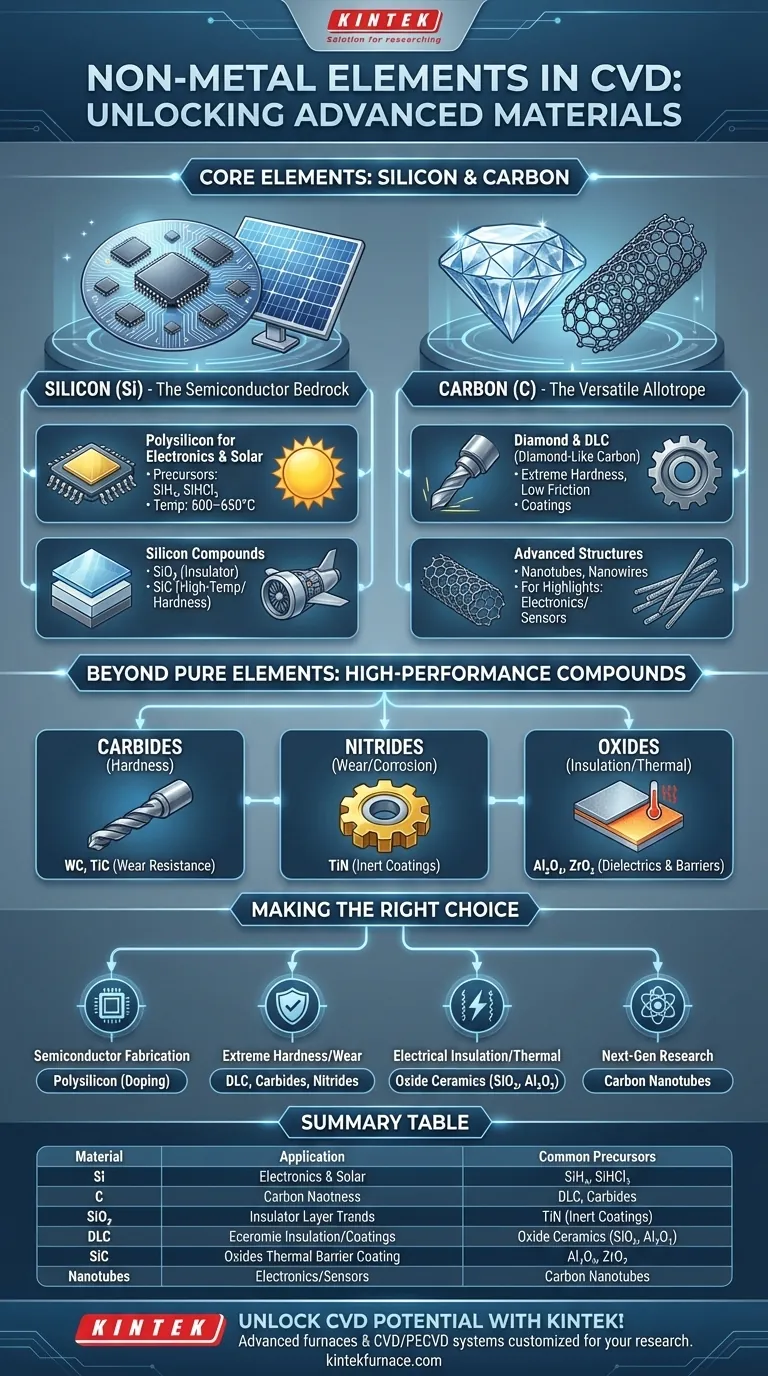

Em sua essência, os elementos não metálicos mais comuns depositados usando Deposição Química de Vapor (CVD) são o silício (Si) e o carbono (C). Esses dois elementos formam a base para uma vasta gama de materiais críticos para a tecnologia moderna, desde os wafers de silício em microchips até os revestimentos de carbono tipo diamante em ferramentas de alto desempenho.

O verdadeiro poder da CVD não está apenas em depositar elementos puros, mas em sua capacidade de controlar com precisão a química e a estrutura para criar uma ampla variedade de compostos e alótropos não metálicos — incluindo semicondutores essenciais, isolantes e cerâmicas ultraduras.

O Papel Central do Silício na CVD

O silício é, sem dúvida, o elemento mais importante depositado via CVD, principalmente porque é o alicerce de toda a indústria de semicondutores.

Polissilício para Eletrônica e Energia Solar

O silício policristalino, ou polissilício, é um material fundamental para a fabricação de circuitos integrados (dispositivos CMOS) e células solares fotovoltaicas.

Ele é tipicamente depositado em sistemas de CVD de Baixa Pressão (LPCVD) usando gases precursores como silano (SiH₄) ou triclorosilano (SiHCl₃) a temperaturas entre 600–650°C. As propriedades eletrônicas do material podem ser ajustadas com precisão pela introdução de gases dopantes como fosfina ou arsina durante a deposição.

Compostos de Silício para Isolamento e Proteção

A CVD também é usada para criar compostos de silício cruciais. O dióxido de silício (SiO₂) é um excelente isolante elétrico (um dielétrico), vital para isolar componentes dentro de um microchip.

Enquanto isso, o carbeto de silício (SiC) é uma cerâmica conhecida por sua extrema dureza e estabilidade em altas temperaturas, tornando-a adequada para aplicações exigentes na aeroespacial e na eletrônica de potência.

A Versatilidade Incomparável do Carbono

A capacidade do carbono de formar diferentes estruturas, conhecidas como alótropos, o torna um elemento excepcionalmente versátil para aplicações de CVD, desde revestimentos resistentes ao desgaste até eletrônicos de próxima geração.

Diamante e Carbono Tipo Diamante (DLC)

A CVD pode produzir filmes finos de diamante sintético e carbono tipo diamante (DLC). Esses materiais são valorizados por sua extrema dureza, baixo atrito e inércia química.

Eles são amplamente utilizados como revestimentos protetores em ferramentas de corte, peças de motores automotivos e implantes médicos para aumentar drasticamente a vida útil e o desempenho.

Estruturas Avançadas de Carbono

A precisão da CVD permite o crescimento de estruturas de carbono complexas com propriedades únicas. Nanotubos de carbono e nanofios são exemplos de materiais com resistência e condutividade elétrica extraordinárias, que prometem imensamente para futuras aplicações em eletrônica, compósitos e sensores.

Compreendendo os Compromissos: Elementos vs. Compostos

Focar apenas em elementos não metálicos puros perde a visão geral. A principal força industrial da CVD reside na sua capacidade de formar compostos não metálicos de alto desempenho.

Carbetos para Dureza Extrema

Compostos de carbono e um metal, conhecidos como carbetos, são excepcionalmente duros. Materiais como carbeto de tungstênio (WC) e carbeto de titânio (TiC) são depositados em ferramentas e componentes industriais para fornecer resistência superior ao desgaste.

Nitretos para Resistência ao Desgaste e à Corrosão

Da mesma forma, nitretos como o nitreto de titânio (TiN) são usados como revestimentos duros e inertes. Eles fornecem não apenas resistência ao desgaste, mas também uma barreira contra a corrosão, frequentemente reconhecível por sua cor dourada característica.

Óxidos para Isolantes Dielétricos e Barreiras Térmicas

Cerâmicas de óxido como alumina (Al₂O₃) e zircônia (ZrO₂) são depositadas via CVD para uso como isolantes elétricos e revestimentos de barreira térmica em ambientes de alta temperatura, como motores a jato.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de material CVD não metálico é ditada inteiramente pela propriedade final que você precisa alcançar.

- Se o seu foco principal for a fabricação de semicondutores: Você estará depositando polissilício de alta pureza e ajustando suas propriedades através de dopagem controlada.

- Se o seu foco principal for dureza extrema e resistência ao desgaste: Suas melhores opções são filmes de carbono como DLC ou cerâmicas compostas como carbeto de tungstênio e nitreto de titânio.

- Se o seu foco principal for isolamento elétrico ou barreiras térmicas: Você deve explorar cerâmicas de óxido como dióxido de silício ou alumina.

- Se o seu foco principal for pesquisa de materiais de próxima geração: A síntese de estruturas avançadas como nanotubos de carbono oferece uma fronteira para exploração.

Em última análise, entender o filme não metálico específico — seja um elemento, alótropo ou composto — é a chave para desbloquear o desempenho certo para sua aplicação.

Tabela de Resumo:

| Elemento/Composto | Aplicações Principais | Precursores CVD Comuns |

|---|---|---|

| Silício (Si) | Semicondutores, células solares | Silano (SiH₄), Triclorosilano (SiHCl₃) |

| Carbono (C) | Revestimentos duros, eletrônicos | Metano (CH₄), Acetileno (C₂H₂) |

| Dióxido de Silício (SiO₂) | Isolamento elétrico | Silano com oxigênio |

| Carbono Tipo Diamante (DLC) | Revestimentos resistentes ao desgaste | Gases hidrocarbonetos |

| Carbeto de Silício (SiC) | Aplicações de alta temperatura | Silano com metano |

| Nanotubos de Carbono | Eletrônicos avançados, sensores | Gases contendo carbono |

Desbloqueie todo o potencial da CVD para o seu laboratório com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você está trabalhando com semicondutores, revestimentos resistentes ao desgaste ou materiais de próxima geração, a KINTEK oferece soluções confiáveis e de alto desempenho. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade