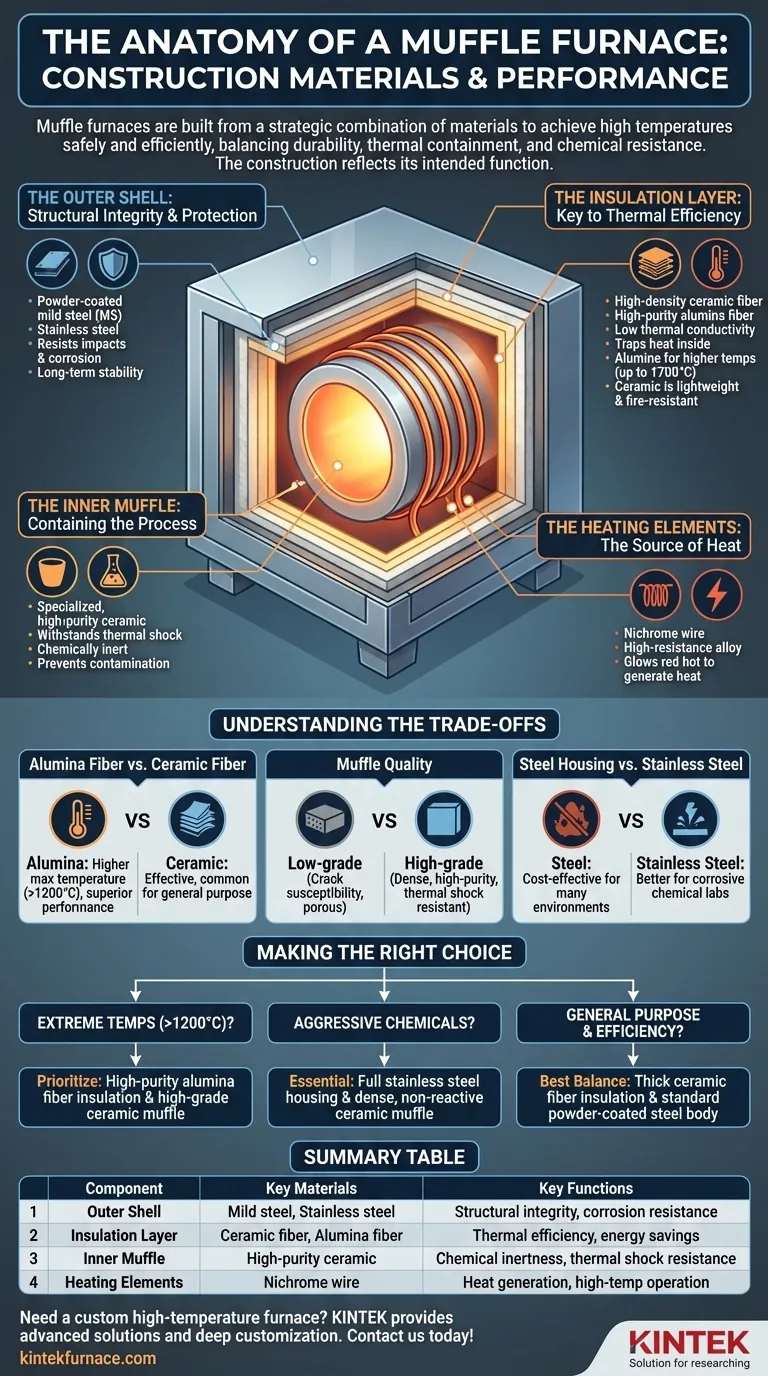

Em sua essência, os fornos mufla são construídos a partir de uma combinação estratégica de materiais escolhidos pelo desempenho térmico e durabilidade. A construção tipicamente envolve um corpo externo protetor de aço, uma camada de isolamento avançada feita de fibra cerâmica ou alumina, e uma câmara interna de alta pureza projetada para conter calor extremo e processos reativos. Cada material serve a um propósito distinto no alcance de altas temperaturas de forma segura e eficiente.

A seleção de materiais em um forno mufla é um reflexo direto de sua função pretendida. O objetivo é criar um sistema que equilibre de forma experiente a durabilidade estrutural, a contenção térmica e a resistência química, com a camada de isolamento ditando a eficiência e a mufla interna definindo a pureza do processo.

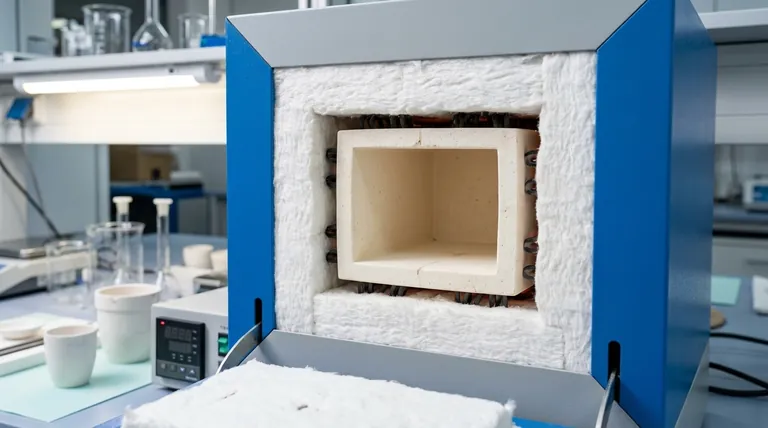

A Anatomia de um Forno Mufla: Uma Análise Material por Material

Compreender como um forno mufla é construído requer vê-lo como um sistema de camadas, cada uma com uma função específica. A escolha do material para cada camada impacta diretamente a temperatura máxima do forno, o uso de energia e a longevidade.

A Carcaça Externa: Integridade Estrutural e Proteção

A camada mais externa fornece a estrutura do forno e protege seus delicados componentes internos.

Esta carcaça é tipicamente construída em aço carbono com pintura eletrostática a pó (MS) ou, para maior durabilidade, aço inoxidável. Este invólucro resiste a impactos físicos e corrosão ambiental, garantindo a estabilidade a longo prazo do forno.

A Camada de Isolamento: A Chave para a Eficiência Térmica

Entre a carcaça externa e a câmara interna reside o material mais crítico para o desempenho: o isolamento. Este é frequentemente uma estrutura de camada dupla.

Os principais materiais utilizados são fibra cerâmica de alta densidade ou fibra de alumina de alta pureza. Ambos são isolantes excepcionais com condutividade térmica muito baixa, o que é essencial para reter o calor dentro da câmara e manter a carcaça externa fria.

A fibra de alumina é frequentemente preferida para aplicações de temperatura mais alta, pois pode suportar até 1700°C enquanto fornece excelente isolamento elétrico. A fibra cerâmica também é altamente eficaz, conhecida por ser leve e resistente ao fogo. Esta camada é o fator isolado mais importante na eficiência energética do forno.

A Mufla Interna: Contendo o Processo

A "mufla" em si é a câmara interna que contém a amostra. Ela serve a um duplo propósito crucial: protege a amostra do contato direto com os elementos de aquecimento e protege os elementos de aquecimento de quaisquer gases ou vapores agressivos liberados pela amostra.

Esta câmara é quase sempre feita de uma cerâmica especializada de alta pureza. Este material é escolhido por sua capacidade de suportar choque térmico extremo e por ser quimicamente inerte, o que evita que reaja com as substâncias que estão sendo aquecidas e contamine o experimento.

Os Elementos de Aquecimento: A Fonte do Calor

Enrolados ao redor da parte externa da mufla cerâmica, dentro da camada de isolamento, estão os elementos de aquecimento.

Estes são comumente feitos de fio de Nichrome, uma liga de alta resistência que fica vermelha quando a eletricidade passa por ela. Este aquecimento resistivo é o que gera as temperaturas extremas do forno.

Compreendendo as Compensações

Nem todos os fornos mufla são criados iguais, e as diferenças muitas vezes se resumem à qualidade e ao tipo de materiais utilizados. Reconhecer essas distinções é fundamental para avaliar o desempenho de uma unidade.

Isolamento de Fibra de Alumina vs. Fibra Cerâmica

Embora ambos sejam excelentes isolantes, a fibra de alumina geralmente oferece uma temperatura máxima de serviço mais alta e desempenho superior nas aplicações mais exigentes. Um forno construído com fibra de alumina é projetado para trabalhar consistentemente acima de 1200°C. A fibra cerâmica padrão é uma escolha altamente eficaz e mais comum para trabalhos de propósito geral.

A Importância da Qualidade da Mufla

Uma mufla cerâmica de baixa qualidade é suscetível a rachaduras sob rápidas mudanças de temperatura (choque térmico). Também pode ser mais porosa, potencialmente absorvendo ou reagindo com materiais, o que pode comprometer a pureza de seus resultados. Uma mufla densa e de alta pureza é a marca registrada de um forno de alta qualidade.

Carcaça de Aço vs. Aço Inoxidável

Um corpo de aço com pintura eletrostática a pó é perfeitamente adequado para muitos ambientes e é uma escolha econômica. No entanto, em laboratórios onde produtos químicos corrosivos são frequentemente usados, uma carcaça de aço inoxidável oferece proteção a longo prazo significativamente melhor contra ferrugem e degradação.

Fazendo a Escolha Certa para Sua Aplicação

Sua aplicação específica deve guiar sua avaliação dos materiais de construção de um forno.

- Se seu foco principal são temperaturas extremas (acima de 1200°C): Priorize um forno com isolamento de fibra de alumina de alta pureza e uma mufla cerâmica robusta e de alta qualidade.

- Se seu foco principal é trabalhar com produtos químicos agressivos: Um forno com carcaça totalmente em aço inoxidável e uma mufla cerâmica densa e não reativa é essencial.

- Se seu foco principal é aquecimento de propósito geral e eficiência energética: Uma unidade bem construída com isolamento de fibra cerâmica espesso e uma carcaça de aço com pintura eletrostática a pó padrão oferece o melhor equilíbrio entre desempenho e valor.

Em última análise, a compreensão desses materiais centrais permite que você selecione um forno que terá um desempenho confiável e fornecerá os resultados precisos dos quais seu trabalho depende.

Tabela de Resumo:

| Componente | Materiais Chave | Funções Principais |

|---|---|---|

| Carcaça Externa | Aço carbono com pintura eletrostática a pó, Aço inoxidável | Integridade estrutural, resistência à corrosão |

| Camada de Isolamento | Fibra cerâmica, Fibra de alumina | Eficiência térmica, economia de energia |

| Mufla Interna | Cerâmica de alta pureza | Inércia química, resistência ao choque térmico |

| Elementos de Aquecimento | Fio de Nichrome | Geração de calor, operação em alta temperatura |

Precisa de um forno mufla personalizado de alta temperatura para seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como fornos Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas para desempenho e confiabilidade aprimorados. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo