Em aplicações de alta temperatura, os elementos de aquecimento não são feitos de condutores comuns, mas de materiais especializados projetados para suportar calor e estresse extremos. Esses materiais se enquadram principalmente em três categorias: ligas metálicas de resistência como Nicromo e Kanthal, cerâmicas avançadas como carboneto de silício e metais refratários como tungstênio, cada um escolhido por uma combinação única de resistência ao calor, durabilidade e estabilidade ambiental.

A seleção de um material para elemento de aquecimento não se trata de encontrar a única opção "melhor". É uma decisão de engenharia precisa que equilibra a temperatura máxima exigida com a atmosfera de operação, vida útil e custo total do sistema.

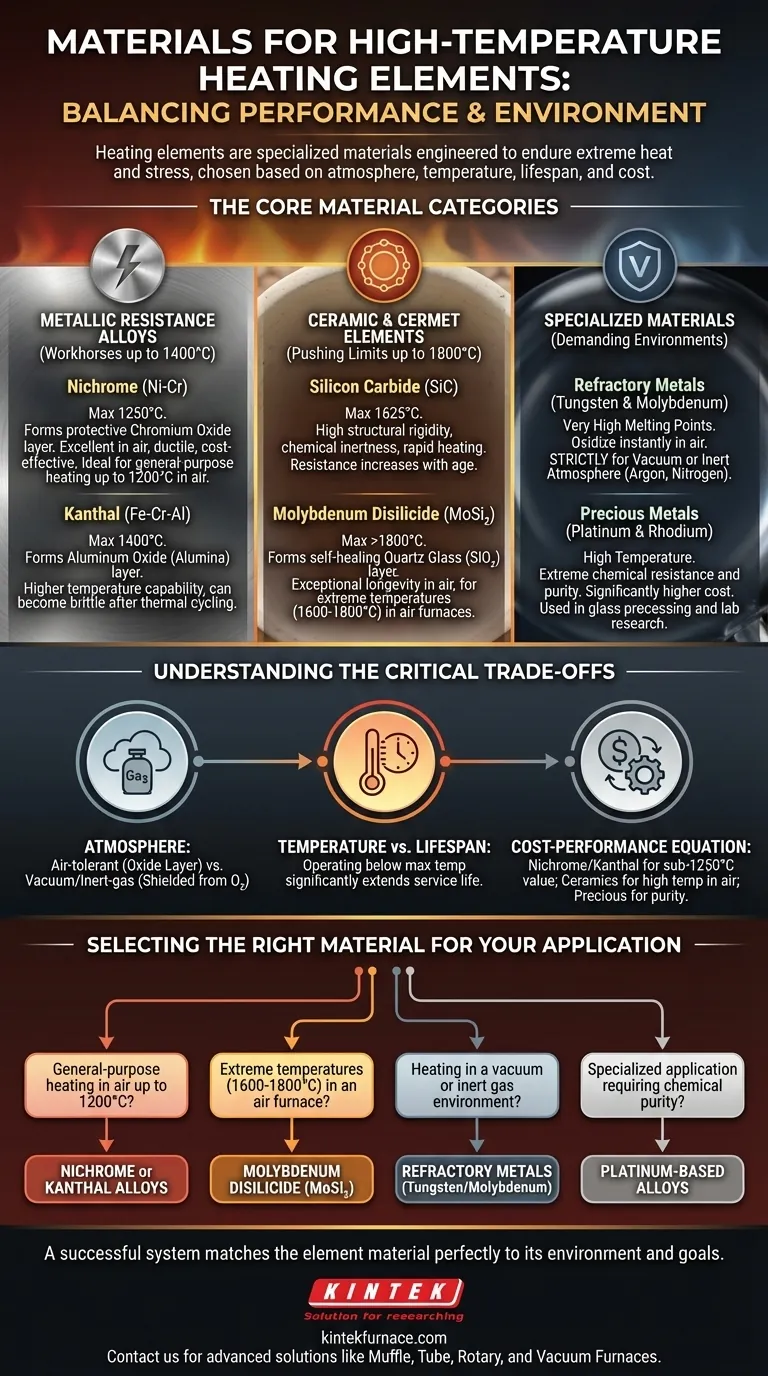

Os Cavalos de Batalha: Ligas Metálicas de Resistência

As ligas metálicas são a escolha mais comum para aquecimento industrial e comercial até aproximadamente 1250°C (2280°F). Elas oferecem um excelente equilíbrio entre desempenho, trabalhabilidade e custo.

Níquel-Cromo (Nicromo)

O Nicromo, tipicamente uma liga de 80% níquel e 20% cromo, é frequentemente considerado o padrão da indústria. Sua principal força é a formação de uma camada externa protetora e aderente de óxido de cromo quando aquecido.

Essa camada de óxido impede que o material subjacente oxide ainda mais, conferindo ao Nicromo excelente desempenho e uma longa vida útil no ar. Ele também é altamente dúctil e fácil de moldar em bobinas.

Ferro-Cromo-Alumínio (Kanthal)

Kanthal (uma marca para ligas Fe-Cr-Al) é uma alternativa líder ao Nicromo, capaz de atingir temperaturas ainda mais altas, às vezes até 1400°C (2550°F).

Em vez de uma camada de óxido de cromo, o Fe-Cr-Al forma uma camada de óxido de alumínio (alumina). Essa camada oferece proteção superior em temperaturas mais altas, mas pode tornar o material mais quebradiço após ciclos térmicos em comparação com o Nicromo.

Levando ao Limite: Elementos Cerâmicos e Cermets

Para temperaturas além das capacidades das ligas metálicas, são necessários elementos à base de cerâmica. Esses materiais podem operar de forma confiável no ar em temperaturas onde até as melhores ligas falhariam.

Dissiliceto de Molibdênio (MoSi₂)

MoSi₂ é um compósito cerâmico-metálico (cermet) usado para os fornos de ar de alta temperatura mais exigentes, capaz de operar acima de 1800°C (3270°F).

Quando aquecido, forma uma camada protetora de vidro de quartzo (dióxido de silício) em sua superfície. Essa camada é auto-reparadora; se rachar, o material subjacente reoxida para selar a fenda, proporcionando uma longevidade excepcional ao elemento.

Carboneto de Silício (SiC)

Os elementos de Carboneto de Silício são conhecidos por sua alta rigidez estrutural e inércia química, permitindo que sejam usados em vários processos sem contaminar o produto.

Eles podem operar em temperaturas muito altas (até 1625°C / 2957°F) e possuem alta condutividade térmica, permitindo um aquecimento rápido. No entanto, sua resistência elétrica tende a aumentar com a idade, o que deve ser considerado no projeto da fonte de alimentação.

Materiais Especializados para Ambientes Exigentes

Algumas aplicações têm restrições únicas, como a ausência de oxigênio ou a necessidade de pureza extrema, o que exige outra classe de materiais.

Metais Refratários (Tungstênio e Molibdênio)

Tungstênio e Molibdênio têm pontos de fusão excepcionalmente altos, mas oxidarão e falharão quase instantaneamente se aquecidos na presença de ar.

Seu uso é, portanto, estritamente limitado a fornos a vácuo ou aqueles com uma atmosfera inerte controlada (como argônio ou nitrogênio). Nesses ambientes, eles fornecem aquecimento de alta temperatura estável e confiável.

Metais Preciosos (Platina e Ródio)

A platina e suas ligas com ródio são usadas em aplicações altamente especializadas, como na indústria do vidro ou em pesquisa de laboratório.

Sua principal vantagem é a extrema resistência química e estabilidade, que evita a contaminação do material que está sendo aquecido. Esse desempenho tem um custo significativamente mais alto, limitando seu uso a aplicações onde a pureza é fundamental.

Compreendendo as Compensações

Escolher o material errado é um erro comum e caro. A decisão depende de três fatores: atmosfera, temperatura e custo.

O Papel Crítico da Atmosfera

Este é o fator mais importante. Usar um material como o tungstênio em um forno a ar levará à falha imediata.

Materiais tolerantes ao ar como Nicromo, Kanthal, SiC e MoSi₂ são projetados para formar uma camada protetora de óxido. Materiais para vácuo/gás inerte como Tungstênio e Molibdênio não possuem essa capacidade e devem ser protegidos do oxigênio.

Equilibrando Temperatura vs. Vida Útil

Todo elemento de aquecimento tem uma temperatura máxima de operação recomendada. No entanto, operar um elemento consistentemente em sua temperatura máxima absoluta encurtará drasticamente sua vida útil.

Para uma vida útil e confiabilidade ótimas, é uma boa prática selecionar um material cuja temperatura máxima seja significativamente maior do que a temperatura de operação pretendida.

A Equação Custo-Desempenho

O custo frequentemente dita a escolha final. Nicromo e Kanthal oferecem o melhor desempenho pelo seu custo na faixa abaixo de 1250°C.

Elementos cerâmicos como SiC e MoSi₂ representam um investimento inicial mais alto, mas são necessários para atingir temperaturas mais elevadas no ar. Metais preciosos e metais refratários são reservados para aplicações onde suas propriedades únicas são inegociáveis.

Selecionando o Material Certo para Sua Aplicação

Use seu objetivo principal para guiar sua seleção.

- Se seu foco principal é aquecimento de uso geral no ar até 1200°C: Ligas de Nicromo ou Kanthal são suas escolhas mais confiáveis e econômicas.

- Se seu foco principal é atingir temperaturas extremas (1600-1800°C) em um forno a ar: O Dissiliceto de Molibdênio (MoSi₂) é o material superior devido às suas propriedades auto-reparadoras.

- Se seu foco principal é aquecimento em um ambiente de vácuo ou gás inerte: Metais refratários como Tungstênio ou Molibdênio são necessários para evitar falhas oxidativas.

- Se seu foco principal é uma aplicação especializada que exige pureza química, como processamento de vidro: Ligas à base de platina são o padrão, apesar de seu alto custo.

Em última análise, um sistema de alta temperatura bem-sucedido é definido pela seleção do material do elemento que está perfeitamente ajustado ao seu ambiente operacional e metas de desempenho.

Tabela Resumo:

| Tipo de Material | Materiais Chave | Temperatura Máxima (°C) | Características Chave |

|---|---|---|---|

| Ligas Metálicas | Nicromo, Kanthal | Até 1400 | Boa resistência à oxidação, econômico, dúctil |

| Cerâmicas/Cermets | SiC, MoSi₂ | Até 1800 | Alta temperatura no ar, auto-reparador, rígido |

| Metais Refratários | Tungstênio, Molibdênio | Muito alta | Para vácuo/gás inerte, alto ponto de fusão |

| Metais Preciosos | Platina, Ródio | Alta | Pureza extrema, resistência química |

Pronto para otimizar seus processos de alta temperatura? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos únicos de diversos laboratórios. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento podem aumentar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho