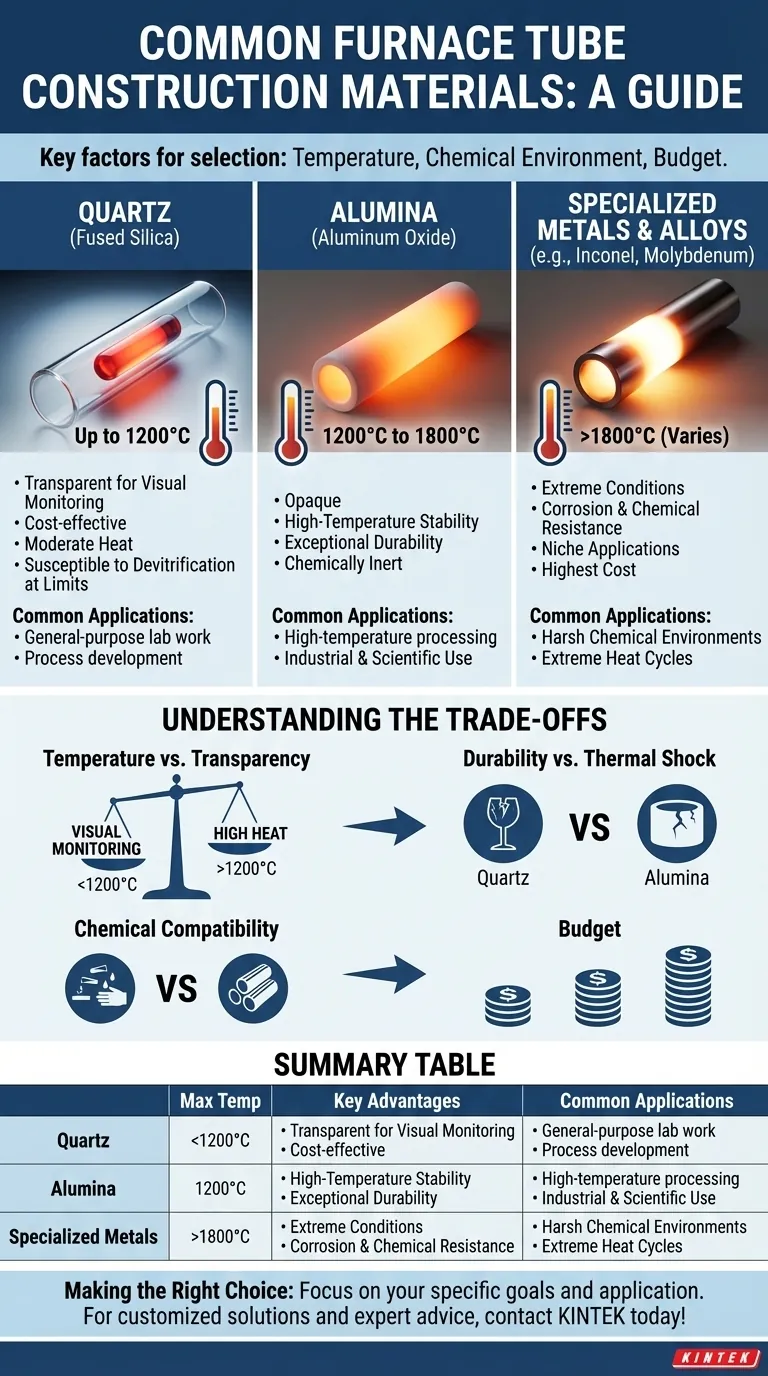

Para tubos de forno, os materiais mais comuns são quartzo e alumina. A seleção é impulsionada pela temperatura operacional necessária, pelo ambiente químico do processo e pelo orçamento. Esses materiais oferecem um excelente equilíbrio entre estabilidade em alta temperatura, inércia química e a capacidade de suportar estresse térmico, garantindo desempenho eficiente e segurança operacional.

A escolha do material do tubo do forno é uma decisão de engenharia crítica que equilibra três fatores: a temperatura máxima de operação, a necessidade de resistência química e a durabilidade física do material contra o choque térmico. Não existe um único material "melhor", apenas o mais apropriado para uma aplicação específica.

Uma Análise Detalhada dos Principais Materiais de Tubo

O material do seu tubo de forno dita diretamente os limites operacionais e a longevidade do seu equipamento. As duas escolhas mais dominantes, quartzo e alumina, servem a faixas de temperatura e casos de uso distintos.

Quartzo: O Padrão para Temperaturas Moderadas

O quartzo é uma forma de sílica fundida de alta pureza, valorizada por sua clareza óptica e excelentes propriedades térmicas em temperaturas moderadas. É frequentemente a escolha padrão para aplicações de uso geral.

A principal vantagem do quartzo é a sua transparência, permitindo a observação visual direta do processo dentro do forno. Isso é inestimável para pesquisa e desenvolvimento de processos.

É uma opção econômica adequada para temperaturas de até aproximadamente 1200°C. No entanto, é mais suscetível à devitrificação (tornando-se quebradiço e opaco) com o uso prolongado em seus limites superiores de temperatura.

Alumina: O Cavalo de Batalha para Altas Temperaturas

A alumina (Óxido de Alumínio, Al₂O₃) é uma cerâmica de alto desempenho conhecida por sua durabilidade excepcional e estabilidade em temperaturas extremas.

É o padrão para aplicações que requerem temperaturas de 1200°C a 1800°C. Sua estrutura robusta garante uma longa vida útil, mesmo com ciclos repetidos de aquecimento e resfriamento.

Ao contrário do quartzo, a alumina é opaca. Seus pontos fortes primários são o desempenho superior em alta temperatura e a excelente inércia química, tornando-a confiável para processos industriais e científicos exigentes.

Metais e Ligas Especializadas: Para Condições Extremas

Em certos cenários altamente específicos, metais especializados ou superligas são necessários. Estas são soluções personalizadas para processos que excedem as capacidades das cerâmicas.

Materiais como Inconel (uma superliga de níquel-cromo), molibdênio ou tungstênio são usados por suas propriedades únicas. Eles podem ser escolhidos por sua resistência à temperatura extrema ou por sua capacidade de suportar ambientes químicos altamente corrosivos ou reativos onde mesmo a alumina falharia.

Esses materiais são significativamente mais caros e são reservados para aplicações de nicho onde suas características de desempenho específicas são inegociáveis.

Compreendendo as Compensações (Trade-offs)

A escolha de um tubo de forno não se trata apenas de escolher aquele que pode suportar o maior calor. Envolve uma série de compensações críticas que afetam o custo, a usabilidade e a vida útil do componente.

Temperatura vs. Transparência

Esta é a compensação mais fundamental. Se você precisa monitorar visualmente seu processo, você está limitado a um tubo de quartzo e seu teto de temperatura correspondente de ~1200°C. Para qualquer processo acima dessa temperatura, você deve usar um material opaco como alumina.

Durabilidade vs. Choque Térmico

A alumina é significativamente mais durável e resistente ao estresse de ciclos de calor repetidos. O quartzo, embora forte, é mais propenso a rachaduras se submetido a mudanças rápidas de temperatura (choque térmico), especialmente após uso prolongado.

Compatibilidade Química

Embora tanto o quartzo quanto a alumina sejam altamente inertes, eles não são universalmente imunes. Ambientes altamente alcalinos ou corrosivos, especialmente em altas temperaturas, podem exigir o uso de tubos metálicos especializados e caros, como molibdênio, para evitar que o tubo seja corroído ou comprometido.

Orçamento

O custo é sempre um fator. O quartzo representa a opção mais econômica para uma ampla gama de aplicações. A alumina é um investimento moderado que proporciona um salto significativo no desempenho e durabilidade. Superligas e metais refratários são uma despesa importante, justificada apenas por requisitos de processo extremos.

Fazendo a Escolha Certa para o Seu Processo

Os objetivos específicos da sua aplicação devem guiar a seleção do seu material.

- Se o seu foco principal for trabalho de laboratório de uso geral abaixo de 1200°C: Escolha quartzo pela sua relação custo-benefício e transparência inestimável.

- Se o seu foco principal for processamento em alta temperatura (1200°C a 1800°C): A alumina é a escolha necessária devido à sua estabilidade térmica superior e durabilidade a longo prazo.

- Se o seu foco principal for trabalhar com materiais altamente corrosivos ou ciclos de calor extremos: Você deve investigar um tubo de metal ou superliga especializado projetado para sua carga química e térmica específica.

Em última análise, entender essas propriedades do material permite que você selecione um tubo de forno que garanta o sucesso e a segurança do seu trabalho.

Tabela de Resumo:

| Material | Temperatura Máxima | Vantagens Principais | Aplicações Comuns |

|---|---|---|---|

| Quartzo | Até 1200°C | Transparente, econômico, boas propriedades térmicas | Trabalho de laboratório de uso geral, processos que exigem observação visual |

| Alumina | 1200°C a 1800°C | Estabilidade em alta temperatura, durável, quimicamente inerte | Processamento em alta temperatura, aplicações industriais e científicas |

| Metais Especializados (ex: Inconel, Molibdênio) | Varia, frequentemente >1800°C | Resistência extrema a temperatura e corrosão | Aplicações de nicho com ambientes químicos agressivos ou calor extremo |

Com dificuldades para selecionar o tubo de forno perfeito para os requisitos exclusivos do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você está trabalhando com quartzo, alumina ou metais especializados, podemos ajudá-lo a alcançar controle preciso de temperatura, inércia química e durabilidade para operações eficientes e seguras. Entre em contato conosco hoje para discutir como nossos tubos de forno personalizados podem aumentar o desempenho e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são os requisitos de material para tubos de fornalha? Otimizando o desempenho e a segurança em laboratórios de alta temperatura