Em sua essência, um forno tubular de atmosfera é projetado para o tratamento térmico de alta temperatura de uma ampla gama de materiais, incluindo metais, cerâmicas e compósitos, dentro de um ambiente gasoso precisamente controlado. Sua característica definidora é a capacidade de manipular a atmosfera dentro de um tubo selado, permitindo processos que são impossíveis em fornos de ar aberto.

O valor principal de um forno tubular de atmosfera não é apenas sua capacidade de aquecer materiais, mas seu poder de controlar reações químicas. Ao substituir o ar ambiente por um gás específico, você pode evitar a oxidação indesejada ou criar intencionalmente novas propriedades de material.

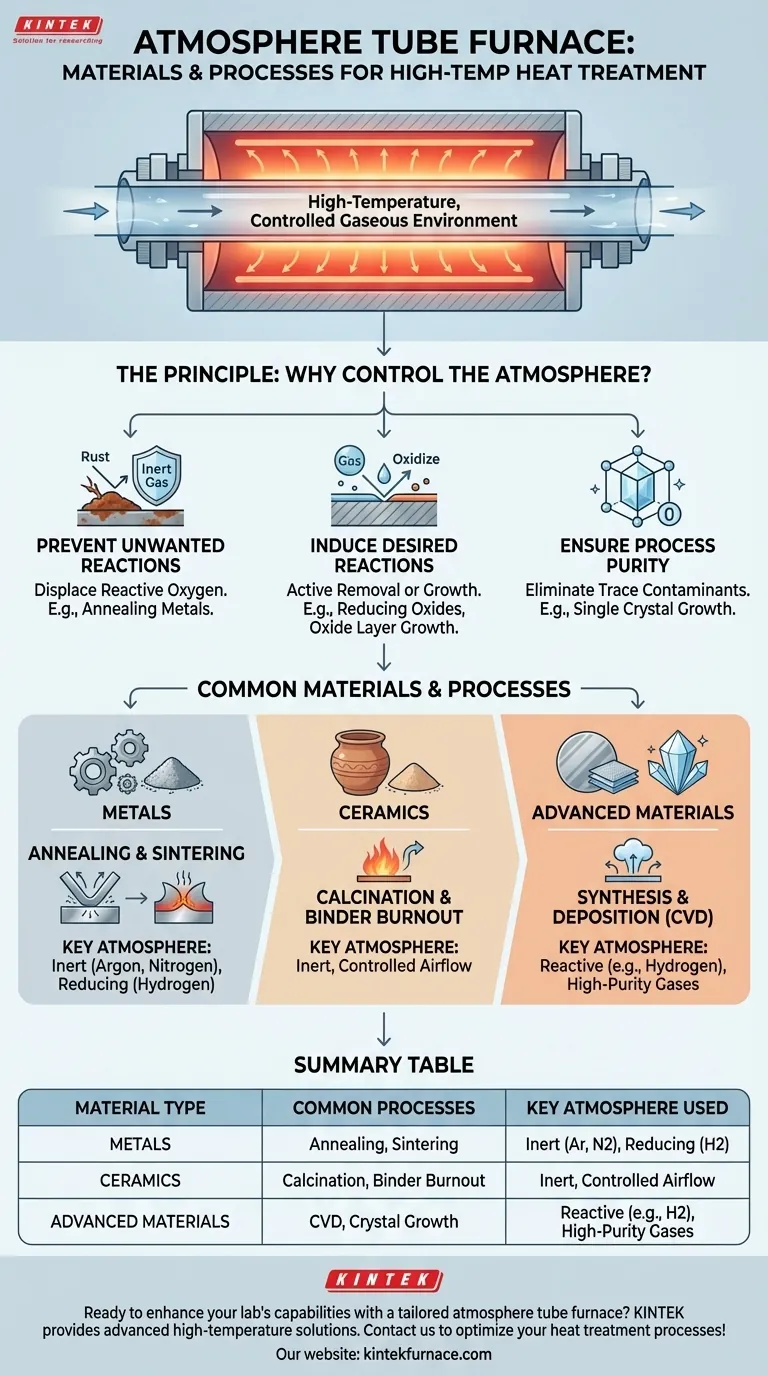

O Princípio: Por que controlar a atmosfera?

Compreender o propósito do controle atmosférico é fundamental para alavancar um forno tubular de forma eficaz. Em altas temperaturas, a maioria dos materiais torna-se altamente reativa com o oxigênio e a umidade presentes no ar normal.

Para evitar reações indesejadas

Muitos processos de tratamento térmico, como o recozimento de metais, visam mudar a estrutura física de um material, não sua composição química. Expor um metal quente ao ar causa oxidação (ferrugem ou formação de carepa), o que degrada sua superfície e propriedades.

Ao inundar o tubo do forno com um gás inerte como argônio ou nitrogênio, você desloca o oxigênio reativo, criando um ambiente neutro que protege o material durante o aquecimento e resfriamento.

Para induzir reações desejadas

Inversamente, alguns processos requerem uma reação química específica. Uma atmosfera redutora, contendo gases como hidrogênio ou monóxido de carbono, pode ser usada para remover ativamente óxidos da superfície de um material.

Uma atmosfera oxidante, com uma quantidade controlada de oxigênio, pode ser usada para formar intencionalmente uma camada de óxido específica em um semicondutor. Esse nível de controle é fundamental para a engenharia de materiais.

Para garantir a pureza do processo

Para aplicações sensíveis, como o crescimento de cristais únicos ou a síntese de nanomateriais avançados, mesmo traços de contaminantes no ar podem arruinar o produto final.

Um forno de atmosfera, quando purgado e alimentado com gás de alta pureza, garante que os únicos elementos presentes sejam os que você pretende, levando a resultados mais limpos e previsíveis.

Materiais e processos comuns

A versatilidade do forno o torna um elemento básico tanto em laboratórios de pesquisa quanto na produção industrial especializada.

Para metais: Recozimento e Sinterização

Os metais são comumente processados para aliviar tensões internas (recozimento) ou para fundir pós metálicos em uma massa sólida (sinterização). Ambos os processos requerem uma atmosfera inerte ou redutora para prevenir a oxidação e garantir a integridade do material.

Para cerâmicas: Calcinação e queima de ligantes

A criação de cerâmicas avançadas geralmente envolve o aquecimento de pós para remover produtos químicos e água (calcinação) ou para queimar ligantes orgânicos usados para moldar uma peça. Um forno de atmosfera fornece o controle preciso de temperatura e fluxo de ar necessário para gerenciar esses processos de desgaseificação com segurança e completamente.

Para materiais avançados: Síntese e deposição

Fornos tubulares são críticos para processos de ponta como a Deposição Química a Vapor (CVD), onde gases reagem em altas temperaturas para depositar uma fina camada em um substrato. Eles também são usados para o crescimento de cristais de alta pureza para as indústrias de eletrônicos e óptica.

Entendendo as compensações e limitações

Embora poderoso, um forno tubular de atmosfera não é uma solução universal. Seu design vem com compensações inerentes que são importantes de reconhecer.

Tamanho da amostra e rendimento

A principal limitação é o tamanho da amostra. O diâmetro do tubo de processo, tipicamente variando de 1 a 6 polegadas, restringe as dimensões físicas das peças que você pode processar. Isso os torna ideais para laboratórios e produção em pequenos lotes, mas inadequados para fabricação de alto volume.

Uniformidade de temperatura

Um forno tubular possui uma "zona quente" no centro onde a temperatura é mais estável e uniforme. O comprimento dessa zona é finito. Para amostras muito longas ou processos que exigem uniformidade excepcional, fornos multizonais especializados podem ser necessários para compensar a perda de calor perto das extremidades do tubo.

Segurança com gases reativos

Embora recursos como proteção contra sobretemperatura e detecção de vazamento sejam padrão, o uso de gases inflamáveis (hidrogênio) ou tóxicos (monóxido de carbono) requer protocolos de segurança rigorosos, ventilação adequada das instalações e operadores bem treinados. Esses gases introduzem um nível mais alto de risco operacional em comparação com os gases inertes.

Fazendo a escolha certa para sua aplicação

A seleção da configuração correta depende inteiramente do seu objetivo final.

- Se o seu foco principal for pesquisa fundamental: Um forno de zona única com controle confiável de temperatura e fluxo de gás inerte é frequentemente suficiente para estudar as propriedades do material sem oxidação.

- Se o seu foco principal for o desenvolvimento de processos: Priorize um sistema com controladores de fluxo de massa precisos para misturar gases e considere um forno multizona para uniformidade de temperatura superior.

- Se o seu foco principal for a síntese de alta pureza: Invista em tubos de quartzo ou alumina de alta qualidade, conexões à prova de vazamento e um sistema capaz de atingir vácuo para purgar completamente os contaminantes antes de introduzir gás de processo de alta pureza.

Em última análise, a escolha do equipamento certo começa com uma compreensão clara do ambiente químico que seu material requer para atingir seu estado desejado.

Tabela de resumo:

| Tipo de Material | Processos Comuns | Atmosfera Principal Utilizada |

|---|---|---|

| Metais | Recozimento, Sinterização | Inerte (Argônio, Nitrogênio), Redutora (Hidrogênio) |

| Cerâmicas | Calcinação, Queima de ligantes | Inerte, Fluxo de Ar Controlado |

| Materiais Avançados | CVD, Crescimento de Cristais | Reativa (ex: Hidrogênio), Gases de Alta Pureza |

Pronto para aprimorar as capacidades do seu laboratório com um forno tubular de atmosfera sob medida? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e alcançar resultados superiores de materiais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança