Os fornos de cadinho se destacam em aplicações de alta temperatura devido ao seu design especializado, que combina geração de calor extremo com controle ambiental preciso. Eles podem atingir temperaturas suficientes para fundir materiais com pontos de fusão muito altos, como metais refratários e superligas, enquanto mantêm uma atmosfera controlada para prevenir contaminação e oxidação.

A principal razão para escolher um forno de cadinho para trabalhos de alta temperatura não é apenas sua capacidade de atingir calor extremo, mas sua capacidade de proteger a integridade do material durante todo o processo. Ele se destaca onde tanto a temperatura alvo quanto a pureza final do material são inegociáveis.

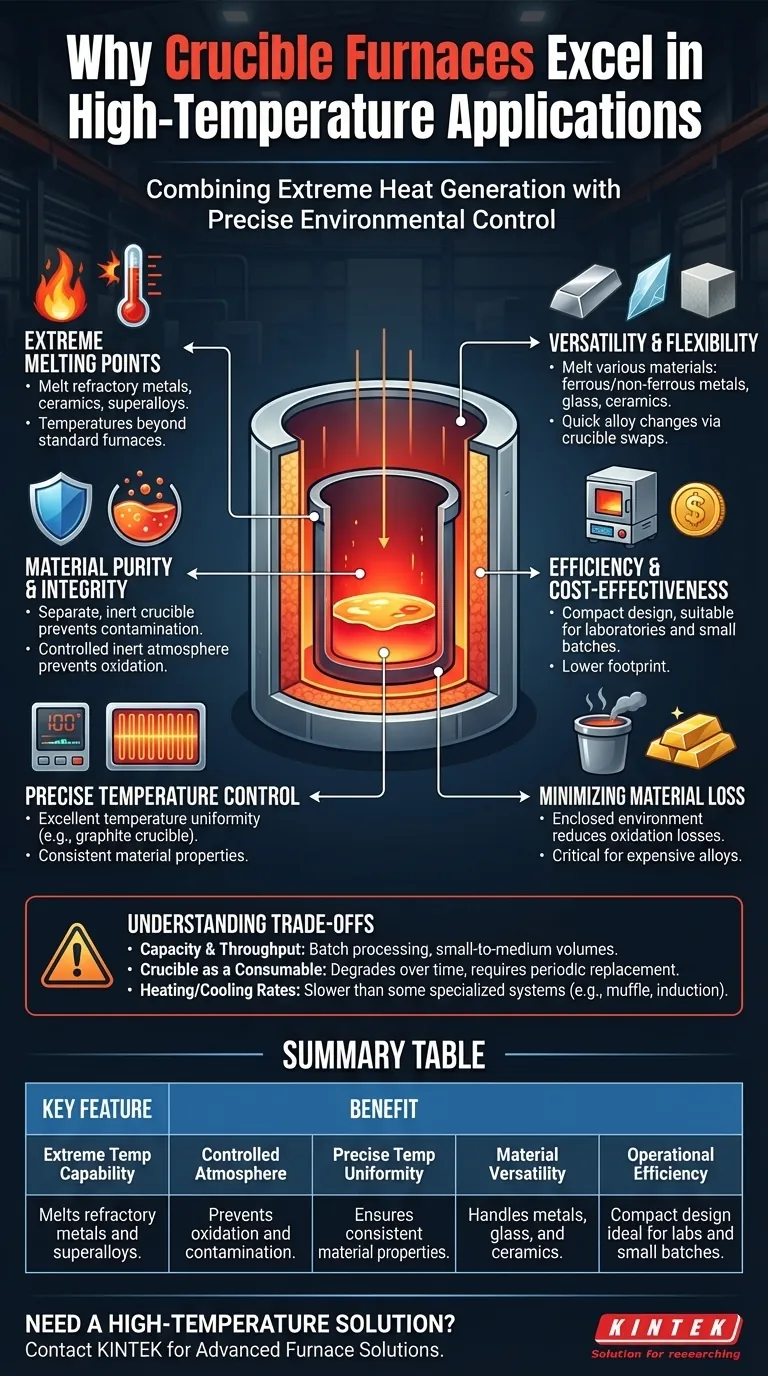

Os Pilares Essenciais do Desempenho em Alta Temperatura

A adequação de um forno de cadinho é construída sobre três capacidades fundamentais que funcionam em conjunto. Essas características garantem que materiais exigentes possam ser processados de forma eficaz e sem degradação.

Alcançando Pontos de Fusão Extremos

Os fornos de cadinho são projetados para operar em temperaturas que fornos padrão não conseguem sustentar.

Isso os torna essenciais para a fusão e processamento de materiais avançados como metais refratários, certas cerâmicas e ligas de alta temperatura que são fundamentais para aplicações aeroespaciais, médicas e industriais.

Garantindo a Pureza e Integridade do Material

O design inerentemente protege o material que está sendo processado. Ao usar um cadinho separado, muitas vezes inerte, o risco de contaminação cruzada entre diferentes fusões é virtualmente eliminado.

Além disso, esses fornos podem manter uma atmosfera inerte durante o ciclo de aquecimento. Isso previne a oxidação e outras reações químicas indesejadas, o que é crítico ao trabalhar com materiais reativos como superligas.

Mantendo o Controle Preciso da Temperatura

Alta temperatura por si só não é suficiente; o controle é primordial. Fornos de cadinho de grafite, em particular, fornecem excelente uniformidade de temperatura em todo o cadinho.

Essa gestão precisa garante que toda a fusão atinja e mantenha a temperatura alvo, resultando em propriedades de material consistentes e previsíveis no produto final.

Vantagens Operacionais em Ambientes Exigentes

Além de seu desempenho térmico central, o forno de cadinho oferece benefícios práticos que o tornam uma escolha preferida em muitos laboratórios e ambientes de produção.

Versatilidade em Materiais

Um único forno de cadinho pode ser usado para fundir uma ampla gama de materiais, desde metais ferrosos e não ferrosos até vidro e cerâmicas avançadas.

A capacidade de realizar trocas rápidas de liga simplesmente trocando o cadinho o torna altamente adaptável para pesquisa, desenvolvimento e ambientes de produção de pequenos lotes.

Eficiência em Operações Direcionadas

Os fornos de cadinho são frequentemente mais compactos e econômicos do que os tipos de fornos industriais maiores. Seu design é adequado para laboratórios e operações em pequena escala que exigem alto desempenho sem uma pegada massiva.

Minimizando a Perda de Material

O ambiente fechado e controlado reduz significativamente as perdas por oxidação. Esta é uma consideração financeira crítica ao trabalhar com metais e ligas caros.

Compreendendo as Desvantagens

Nenhuma tecnologia é uma solução universal. É crucial entender as limitações de um forno de cadinho para tomar uma decisão informada.

Capacidade e Rendimento

Os fornos de cadinho são tipicamente projetados para processamento em lote e são mais adequados para volumes pequenos a médios. Eles não são projetados para operações de fusão contínuas e em larga escala, onde fornos de indução ou a arco se destacam.

O Cadinho como Consumível

O próprio cadinho é um componente consumível. Com o tempo, ele se degradará devido ao estresse térmico e à interação química, exigindo substituição periódica. Isso representa um custo operacional recorrente que deve ser considerado em qualquer orçamento.

Taxas de Aquecimento e Resfriamento

Embora eficazes, os ciclos de aquecimento e resfriamento de um forno de cadinho podem ser mais lentos em comparação com outros sistemas especializados, como fornos mufla ou de indução. Para aplicações que exigem ciclos térmicos extremamente rápidos, isso pode ser um fator limitante.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto depende inteiramente do seu objetivo principal. Use estes pontos como um guia para sua decisão.

- Se o seu foco principal é a pureza do material para ligas especiais: A capacidade de um forno de cadinho de fornecer uma atmosfera inerte e prevenir a contaminação é sua maior força.

- Se o seu foco principal é a versatilidade para P&D ou produção de pequenos lotes: O design compacto e a capacidade de lidar com uma ampla gama de materiais o tornam uma escolha ideal e econômica.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis para materiais refratários: Um forno de cadinho é uma das poucas tecnologias capazes de atingir de forma confiável as condições térmicas necessárias para esses trabalhos exigentes.

Ao compreender essas capacidades e limitações essenciais, você pode determinar com confiança se um forno de cadinho é a ferramenta ideal para atingir seus objetivos de alta temperatura.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Capacidade de Temperatura Extrema | Funde metais refratários e superligas. |

| Atmosfera Controlada | Previne oxidação e contaminação. |

| Uniformidade Precisa de Temperatura | Garante propriedades consistentes do material. |

| Versatilidade de Material | Lida com metais, vidro e cerâmicas. |

| Eficiência Operacional | Design compacto ideal para laboratórios e pequenos lotes. |

Precisa de uma solução de forno de alta temperatura adaptada às suas necessidades exclusivas?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda.

Seja sua prioridade a pureza do material para ligas especiais, a versatilidade para P&D, ou o alcance de temperaturas extremas, podemos projetar uma solução que atenda precisamente às suas necessidades experimentais.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência