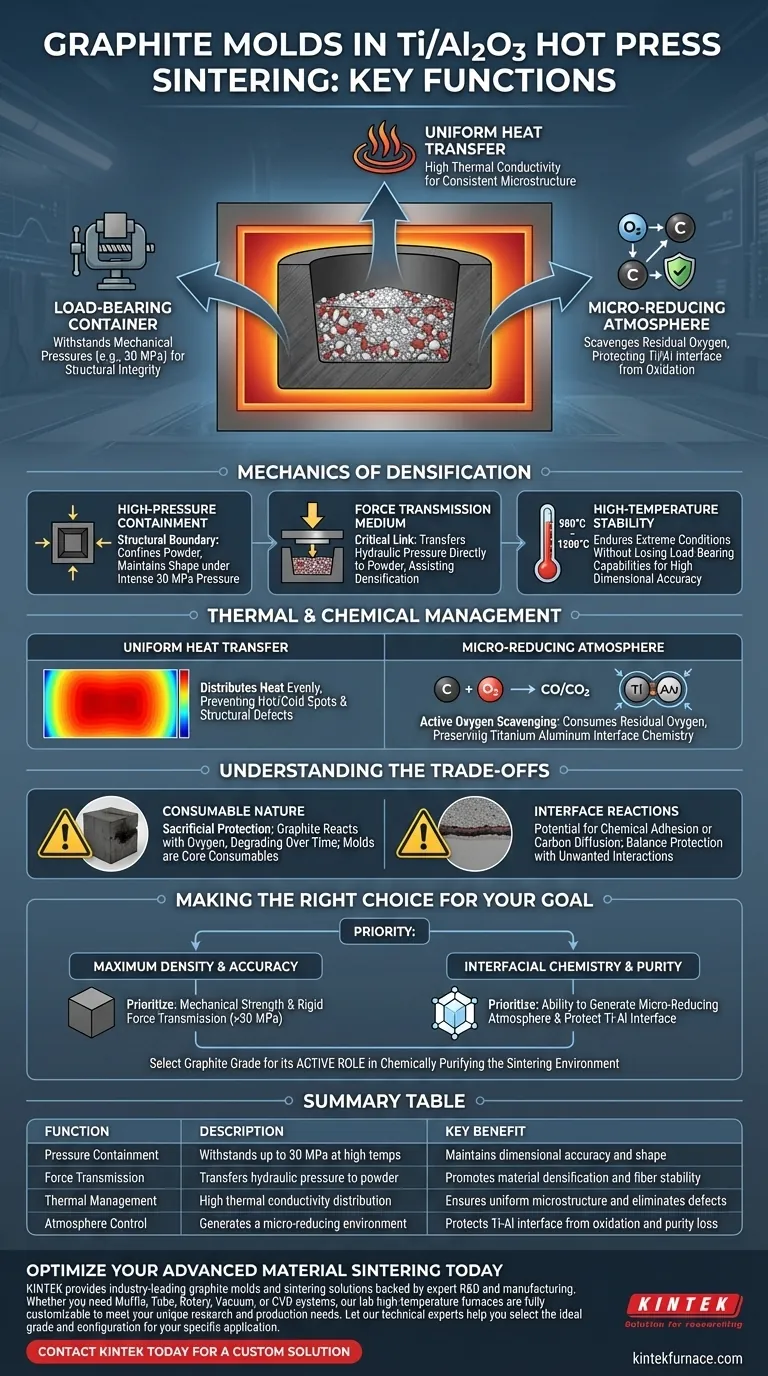

Moldes de grafite de alta resistência funcionam como vasos de processo essenciais e multifuncionais que facilitam ativamente a densificação e a estabilização química de compósitos de Ti/Al2O3. Eles desempenham três funções simultâneas: atuando como um recipiente de suporte de carga capaz de suportar pressões mecânicas (por exemplo, 30 MPa), garantindo transferência de calor uniforme por meio de alta condutividade térmica e gerando uma microatmosfera redutora que protege o material da oxidação.

Os moldes de grafite não são meros recipientes passivos; são participantes ativos do processo que facilitam a densificação por meio da transmissão de pressão, ao mesmo tempo em que protegem quimicamente o compósito da oxidação por meio de uma atmosfera redutora autogerada.

A Mecânica da Densificação

Contenção de Alta Pressão

A principal função mecânica do molde de grafite é servir como um recipiente robusto para o processo de formação de pó. Ele atua como um limite estrutural, confinando a mistura de pó solta em uma forma específica. Crucialmente, ele deve manter sua integridade estrutural sem deformação enquanto sujeito a pressões mecânicas intensas, tipicamente em torno de 30 MPa.

Meio de Transmissão de Força

Além da simples contenção, o molde atua como o elo crítico entre a maquinaria hidráulica e o material compósito. Ele serve como um meio de transmissão de força, transferindo efetivamente a pressão hidráulica aplicada externamente diretamente para a amostra de pó. Essa transmissão é vital para auxiliar na densificação do material e minimizar o deslocamento macroscópico das fibras durante a fase de sinterização.

Estabilidade em Alta Temperatura

A sinterização de compósitos de Ti/Al2O3 requer ambientes que variam de 980°C a 1200°C. O molde de grafite possui a resistência em alta temperatura necessária para suportar essas condições sem perder suas capacidades de suporte de carga. Isso garante que o corpo sinterizado final atinja alta precisão dimensional e a densidade desejada.

Gerenciamento Térmico e Químico

Transferência de Calor Uniforme

A obtenção de uma microestrutura consistente requer controle preciso da temperatura em toda a amostra. Os moldes de grafite utilizam sua excelente condutividade térmica para garantir que o calor seja distribuído uniformemente para a amostra. Isso evita pontos quentes ou frios localizados que poderiam levar a propriedades de material inconsistentes ou defeitos estruturais.

Criação de uma Microatmosfera Redutora

Uma função química única do molde de grafite é sua interação com o ambiente imediato em altas temperaturas. O grafite gera uma microatmosfera redutora, que consome ativamente o oxigênio residual dentro da câmara. Esse efeito de "sequestro de oxigênio" é crítico para manter a pureza dos constituintes do compósito.

Proteção da Interface Titânio-Alumínio

A presença de oxigênio pode ser prejudicial a compósitos à base de titânio, causando oxidação indesejada. Ao consumir oxigênio residual, o molde de grafite protege especificamente a interface titânio-alumínio. Essa preservação da química da interface é essencial para garantir a resistência mecânica e a coerência do compósito final.

Compreendendo as Compensações

A Natureza Consumível do Grafite

Embora o grafite seja quimicamente estável, ele funciona em parte reagindo com o oxigênio, agindo efetivamente como um componente consumível. Essa proteção sacrificial significa que os moldes se degradam com o tempo e devem ser tratados como consumíveis essenciais, em vez de fixações permanentes.

Reações de Interface

Embora o molde proteja contra a oxidação, o próprio grafite está em contato direto com a matriz compósita. Em alguns compósitos de matriz metálica, isso pode levar à adesão química ou camadas de reação, embora o grafite geralmente resista a aderência severa em ambientes de vácuo. Os operadores devem monitorar o equilíbrio entre a proteção química necessária e a difusão indesejada de carbono na superfície da amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Ao otimizar o processo de sinterização por prensagem a quente para compósitos de Ti/Al2O3, considere qual função do molde é mais crítica para suas métricas de qualidade específicas.

- Se o seu foco principal é Densidade Máxima e Precisão Dimensional: Priorize a resistência mecânica do molde e sua capacidade de atuar como um meio rígido de transmissão de força sob pressões superiores a 30 MPa.

- Se o seu foco principal é Química Interfacial e Pureza do Material: Confie na capacidade do molde de gerar uma microatmosfera redutora para sequestrar oxigênio e proteger a interface sensível de titânio-alumínio.

Selecione seu grau de grafite não apenas por sua capacidade de manter a forma, mas por seu papel ativo na purificação química do ambiente de sinterização.

Tabela Resumo:

| Função | Descrição | Benefício Principal |

|---|---|---|

| Contenção de Pressão | Suporta até 30 MPa em altas temperaturas | Mantém precisão dimensional e forma |

| Transmissão de Força | Transfere pressão hidráulica para o pó | Promove a densificação do material e a estabilidade das fibras |

| Gerenciamento Térmico | Distribuição de alta condutividade térmica | Garante microestrutura uniforme e elimina defeitos |

| Controle de Atmosfera | Gera um ambiente micro-redutor | Protege a interface Ti-Al contra oxidação e perda de pureza |

Otimize Sua Sinterização de Materiais Avançados Hoje

Alcançar o equilíbrio perfeito de densidade e pureza química em compósitos de Ti/Al2O3 requer mais do que apenas altas temperaturas — exige vasos de processo de alto desempenho. A KINTEK fornece moldes de grafite e soluções de sinterização líderes do setor, apoiados por P&D e fabricação especializados.

Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção. Deixe nossos especialistas técnicos ajudarem você a selecionar o grau e a configuração ideais para sua aplicação específica.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é a função principal de um forno de secagem a vácuo industrial na preparação de catalisadores Si-RuO2? Alcançar Uniformidade.

- Qual é o benefício de economia de água de usar uma bomba de vácuo de circulação de água? Economize mais de 10 toneladas de água diariamente

- Como a clareza óptica dos tubos de quartzo beneficia os processos laboratoriais? Aumente o Controle e a Precisão em Experimentos de Alta Temperatura

- Por que uma tampa de vedação é necessária para o cadinho de argila-grafite? Chave para a Síntese Bem-Sucedida de Compósitos Fe3O4/C

- Qual é a função de um cristalizador de condensação em um sistema de recuperação de vapor de magnésio? Purificação Mestra & Rendimento

- Qual é a função de um forno de secagem a ar forçado na preparação de zeólitas? Proteger a integridade dos poros e garantir a uniformidade

- Como um forno de secagem de laboratório contribui para a preparação de xerogéis C@TiC/SiO2? Garanta a Integridade Estrutural

- Qual o papel de um tubo de quartzo de alta pureza no aquecimento Joule por flash? Garanta segurança e controle de processo