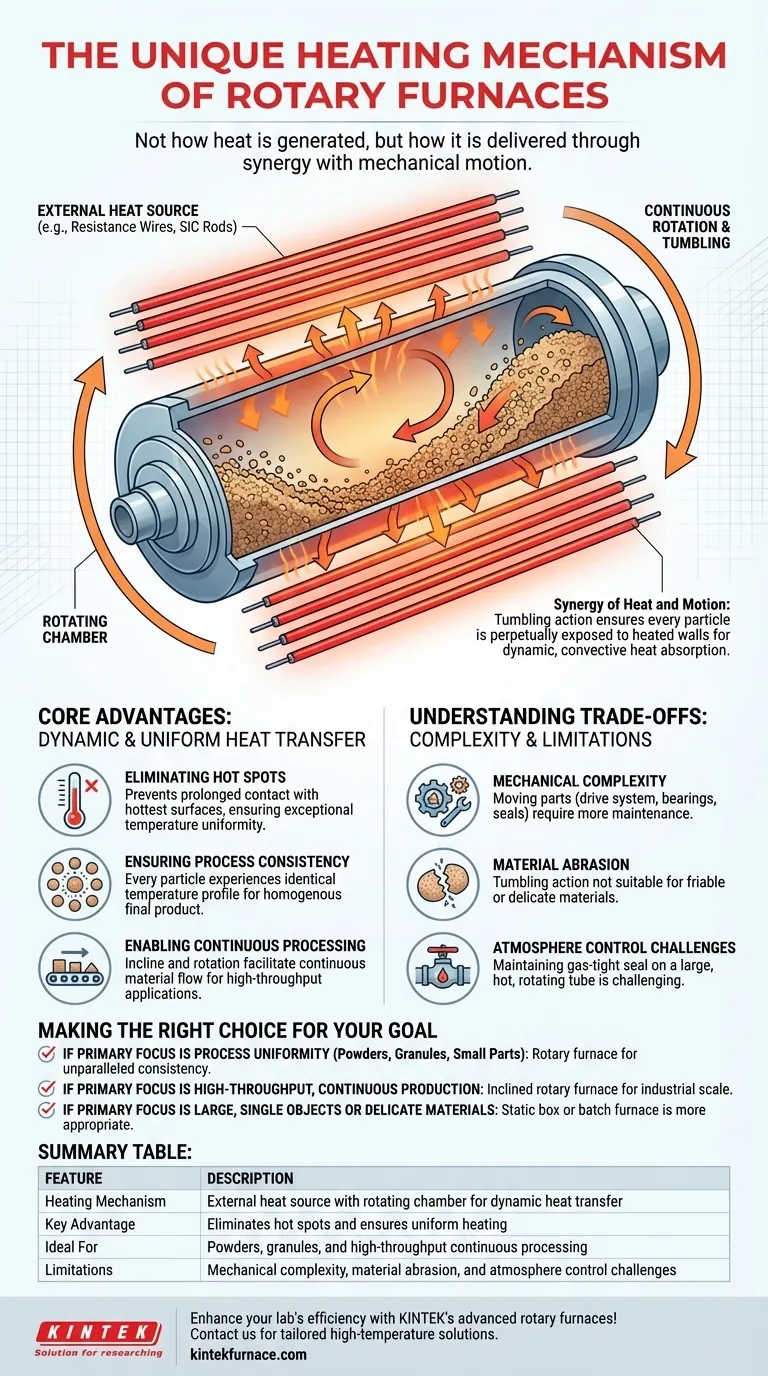

A característica distintiva do mecanismo de aquecimento de um forno rotativo não é a própria fonte de calor, mas a sua sinergia única com o movimento mecânico. Embora os elementos de aquecimento — frequentemente fios de resistência padrão ou varetas de carboneto de silício — sejam comuns, a inovação do forno reside no uso da rotação contínua de uma câmara cilíndrica para transferir o calor de forma dinâmica e uniforme para o material que está sendo processado.

A singularidade de um forno rotativo não está em como ele gera calor, mas em como ele o entrega. O sistema combina uma fonte de calor externa estacionária com uma câmara em rotação constante, garantindo que cada partícula do material seja aquecida de forma uniforme e consistente.

Como Funciona o Sistema de Aquecimento Rotativo

Para entender a eficácia do sistema, é essencial detalhar seus dois componentes principais e como eles interagem. O design é elegantemente simples, mas produz um resultado altamente sofisticado.

A Fonte de Calor Externa

Os elementos de aquecimento em um forno rotativo são tipicamente posicionados fora do tubo ou tambor rotativo.

Esses elementos, como fios de resistência ou varetas de carboneto de silício (SiC), geram energia térmica que irradia para dentro, aquecendo as paredes da câmara de processamento.

A Câmara Rotativa

O núcleo do forno é um tambor cilíndrico longo, frequentemente inclinado. Esta câmara gira lentamente e continuamente em seu eixo.

Esta rotação serve a dois propósitos: ela revolve o material dentro, e para fornos inclinados, ela move gradualmente o material do ponto de entrada para a saída.

A Sinergia de Calor e Movimento

O verdadeiro "mecanismo" é a combinação desses dois elementos. À medida que a câmara gira, o material dentro é constantemente levantado e em cascata.

Esta ação de revolvimento garante que novas superfícies do material sejam perpetuamente expostas às paredes aquecidas da câmara. Ela transforma um ambiente de aquecimento estático em um ambiente dinâmico e convectivo, forçando a absorção uniforme de calor em todo o lote.

A Principal Vantagem: Transferência de Calor Dinâmica e Uniforme

Este método de combinar calor externo com revolvimento mecânico resolve diretamente problemas comuns encontrados em fornos estáticos, levando a um controle de processo superior e qualidade do produto.

Eliminando Pontos Quentes

Em um forno estático, o material que repousa no fundo ou mais próximo de um elemento de aquecimento pode superaquecer facilmente, criando pontos quentes. A ação de revolvimento do forno rotativo impede que qualquer parte do material tenha contato prolongado com as superfícies mais quentes, garantindo uma uniformidade de temperatura excepcional.

Garantindo a Consistência do Processo

Como cada partícula experimenta um perfil de temperatura quase idêntico, o produto final é muito mais homogêneo. Isso é crítico para processos como calcinação, pirólise ou revestimento, onde as propriedades consistentes do material são primordiais.

Permitindo o Processamento Contínuo

A inclinação e a rotação facilitam naturalmente um fluxo contínuo de material. A matéria-prima pode ser alimentada na extremidade superior e o produto processado pode ser descarregado da extremidade inferior, tornando os fornos rotativos ideais para aplicações industriais de alto rendimento.

Entendendo as Desvantagens

Embora altamente eficaz, o design rotativo introduz complexidades e limitações que são importantes a considerar.

Complexidade Mecânica

O tambor rotativo requer um sistema de acionamento, rolamentos e — mais criticamente — vedações eficazes em ambas as extremidades. Essas partes móveis introduzem desgaste mecânico e exigem mais manutenção do que um simples forno tipo caixa estático.

Abrasão do Material

A ação de revolvimento que garante aquecimento uniforme também pode causar abrasão. Este design não é adequado para processar materiais friáveis ou delicados que poderiam ser danificados ou quebrados pela queda constante.

Desafios no Controle da Atmosfera

Embora os fornos rotativos possam operar sob atmosferas controladas ou vácuo, manter uma vedação perfeita e estanque a gases em um tubo rotativo grande e quente é significativamente mais desafiador e caro do que em uma câmara estática selada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno depende inteiramente do seu material e dos seus objetivos de processo.

- Se o seu foco principal é a uniformidade do processo para pós, grânulos ou pequenas peças: A capacidade do forno rotativo de eliminar pontos quentes e garantir exposição consistente ao calor é inigualável.

- Se o seu foco principal é a produção contínua de alto rendimento: O design inerente de um forno rotativo inclinado o torna a escolha superior para o processamento contínuo em escala industrial.

- Se o seu foco principal é o processamento de objetos grandes e únicos ou materiais altamente delicados: Um forno tipo caixa estático ou em batelada é a ferramenta mais apropriada, pois evita os estresses mecânicos do revolvimento.

Em última análise, o forno rotativo é um instrumento especializado projetado para resolver o problema fundamental do aquecimento uniforme para materiais a granel.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Mecanismo de Aquecimento | Fonte de calor externa com câmara rotativa para transferência de calor dinâmica |

| Principal Vantagem | Elimina pontos quentes e garante aquecimento uniforme |

| Ideal Para | Pós, grânulos e processamento contínuo de alto rendimento |

| Limitações | Complexidade mecânica, abrasão do material e desafios no controle da atmosfera |

Aumente a eficiência do seu laboratório com os fornos rotativos avançados da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura sob medida. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos rotativos podem oferecer uniformidade e rendimento superiores para seus processos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme