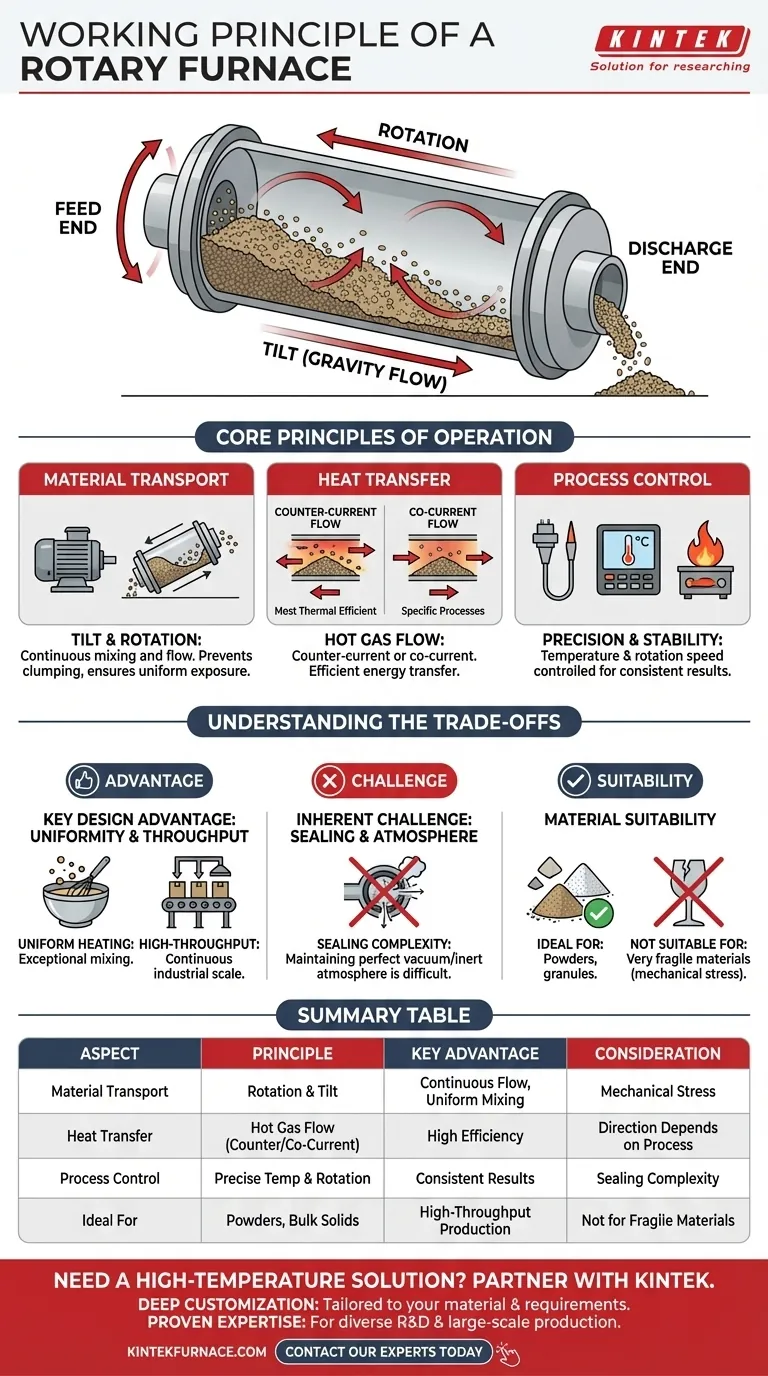

Em sua essência, um forno rotativo opera tombando o material dentro de um cilindro aquecido, rotativo e ligeiramente inclinado. Essa combinação de rotação e inclinação mistura continuamente o material e o move da extremidade de alimentação para a extremidade de descarga, garantindo que cada partícula seja uniformemente exposta à fonte de calor.

O princípio definidor de um forno rotativo não é apenas a aplicação de calor, mas o uso de movimento mecânico — rotação e inclinação — para alcançar processamento contínuo e uniformidade superior de transferência de calor. Isso o torna excepcionalmente adequado para transformar materiais granulares ou em pó em larga escala.

Os Princípios Fundamentais de Operação

Para compreender completamente como um forno rotativo funciona, é melhor dividir sua operação em três sistemas interconectados: transporte de material, transferência de calor e controle de processo.

Transporte de Material: O Papel da Inclinação e Rotação

O corpo do forno é um cilindro longo montado em um ligeiro ângulo em relação à horizontal. Um motor independente gira este cilindro em torno de seu eixo.

Este design cria um fluxo contínuo. A inclinação usa a gravidade para encorajar o material a se mover da extremidade de entrada mais alta para a extremidade de saída mais baixa.

Simultaneamente, a rotação levanta e tomba constantemente o material. Esta ação é crítica para prevenir o empilhamento, garantir que todas as superfícies sejam expostas ao calor e impedir que o material grude nas paredes do forno.

Transferência de Calor: O Fluxo de Gases Quentes

O calor é gerado pela queima de combustível (líquido, gás ou sólido pulverizado) e pelo direcionamento dos gases quentes resultantes através do cilindro rotativo.

A direção desse fluxo de gás é uma escolha de design fundamental. Mais comumente, um fluxo contracorrente é usado, onde os gases quentes entram na extremidade de descarga e viajam na direção oposta ao material. Este é o método termicamente mais eficiente.

Em algumas aplicações, um fluxo cocorrente é usado, onde o gás e o material se movem na mesma direção. A escolha depende dos requisitos específicos do processo de tratamento térmico.

Controle de Processo: Garantindo Precisão e Estabilidade

Alcançar um resultado preciso depende do controle rigoroso do ambiente do forno.

Um termopar dentro do forno mede a temperatura e a converte em um sinal elétrico. Este sinal é enviado a um controlador de temperatura, que ajusta a potência da fonte de aquecimento para manter o perfil de temperatura desejado. A velocidade de rotação também é controlada para gerenciar o tempo de permanência do material no forno.

Compreendendo as Compensações

Embora poderoso, o design de um forno rotativo vem com considerações específicas que o tornam adequado para algumas aplicações e menos para outras.

Vantagem Chave do Design: Uniformidade e Capacidade de Produção

A principal vantagem é a combinação de excelente mistura e operação contínua. A ação de tombamento garante um aquecimento excepcionalmente uniforme, o que é vital para processos como fundição e calcinação, onde a consistência é primordial.

Como o material é constantemente alimentado e descarregado, os fornos rotativos são ideais para produção industrial de alta capacidade, superando em muito a capacidade dos fornos estáticos em batelada.

Desafio Inerente: Vedação e Atmosfera

A natureza rotativa do forno apresenta um desafio de engenharia na manutenção de uma vedação perfeita na entrada e saída.

Para processos que exigem uma atmosfera controlada, como um vácuo puro ou um ambiente de gás inerte, isso pode ser um obstáculo significativo. Embora possível, alcançar uma vedação perfeita é mais complexo do que em um forno estático.

Adequação do Material

A ação de tombamento que proporciona uma mistura tão boa também pode ser uma desvantagem. O processo cria estresse mecânico, tornando-o inadequado para materiais muito frágeis que poderiam ser esmagados ou danificados pelo movimento contínuo.

Fazendo a Escolha Certa para o Seu Processo

O princípio de funcionamento de um forno rotativo informa diretamente suas aplicações ideais. Sua decisão de usar um deve ser baseada em seus objetivos de processo específicos.

- Se seu foco principal é a produção de alta capacidade de pós ou grânulos (por exemplo, calcinação, secagem, redução): O processamento contínuo e a transferência de calor uniforme de um forno rotativo o tornam a escolha superior.

- Se seu foco principal é o tratamento de materiais frágeis que não podem suportar estresse mecânico: Um forno estático em batelada ou um forno de esteira seria uma solução mais apropriada para evitar danos ao produto.

- Se seu foco principal é um processo que requer um alto vácuo ou uma atmosfera inerte extremamente pura: Avalie cuidadosamente a tecnologia de vedação do forno rotativo, pois um forno a vácuo dedicado em batelada pode fornecer um controle atmosférico mais confiável.

Em última análise, o forno rotativo é uma ferramenta excepcional construída especificamente para o tratamento térmico uniforme e contínuo de materiais a granel.

Tabela Resumo:

| Aspecto | Princípio | Vantagem Chave | Consideração |

|---|---|---|---|

| Transporte de Material | Rotação e inclinação do cilindro | Fluxo contínuo e mistura uniforme | Estresse mecânico nos materiais |

| Transferência de Calor | Fluxo de gás quente contracorrente ou cocorrente | Alta eficiência térmica | A escolha da direção depende do processo |

| Controle de Processo | Controle preciso de temperatura e velocidade de rotação | Resultados consistentes e repetíveis | A vedação para atmosferas controladas pode ser complexa |

| Ideal Para | Pós, grânulos, sólidos a granel | Produção industrial de alta capacidade | Não adequado para materiais frágeis |

Precisa de uma Solução de Alta Temperatura para o Seu Processo?

Compreender o princípio de funcionamento é o primeiro passo. Implementar o forno certo é o que impulsiona o sucesso. A KINTEK se destaca em transformar desafios de processamento térmico em soluções confiáveis e eficientes.

Por que fazer parceria com a KINTEK?

- Personalização Profunda: Não vendemos apenas modelos padrão. Aproveitando nossa excepcional P&D e fabricação interna, adaptamos nossos Fornos Rotativos — e toda a nossa linha de Sistemas de Mufla, Tubo, Vácuo e Atmosfera, e CVD/PECVD — às suas necessidades exclusivas de material, capacidade de produção e atmosfera.

- Experiência Comprovada para Diversos Laboratórios: Seja em P&D ou produção em larga escala, nossas soluções são projetadas para precisão e durabilidade, garantindo que cada partícula seja processada uniformemente.

Pronto para alcançar um tratamento térmico superior para seus materiais a granel? Entre em contato com nossos especialistas hoje para discutir como um forno rotativo KINTEK pode otimizar seu processo.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração