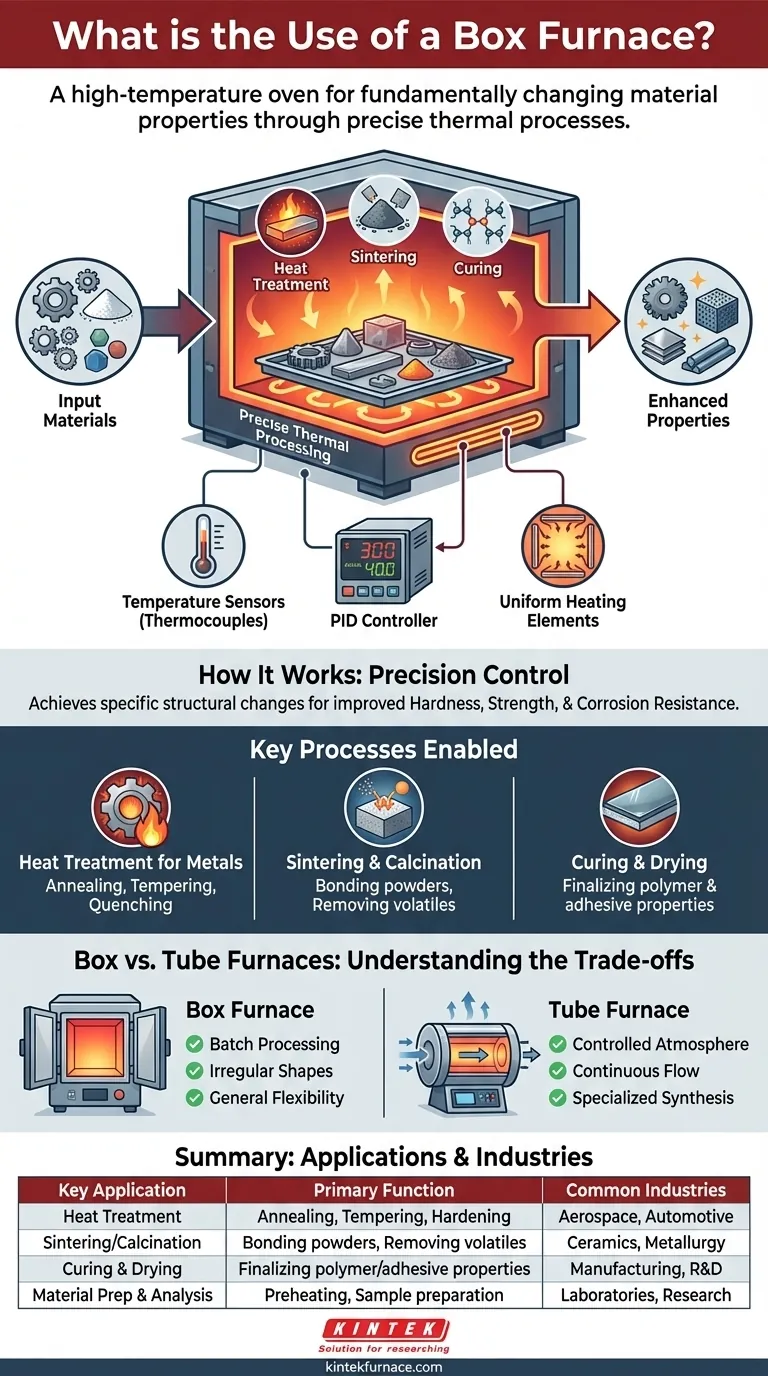

Em resumo, um forno tipo caixa é um forno de alta temperatura usado para alterar fundamentalmente as propriedades dos materiais. Sua função principal é executar processos térmicos precisos como tratamento térmico, sinterização e cura para componentes usados em indústrias que vão desde aeroespacial e automotiva até pesquisa científica.

O verdadeiro propósito de um forno tipo caixa vai além do simples aquecimento. É uma ferramenta para controlar com precisão o ambiente térmico de um material para alterar intencionalmente sua estrutura interna, alcançando assim propriedades específicas e aprimoradas, como maior dureza, resistência ou estabilidade química.

Como um Forno Tipo Caixa Transforma Materiais

Um forno tipo caixa não se trata apenas de aquecer as coisas; trata-se de torná-las melhores. A aplicação controlada de calor é um método poderoso para manipular um material em um nível microscópico para alcançar um resultado macroscópico desejado.

Atingindo Propriedades Específicas do Material

O objetivo central da maioria dos processos de forno tipo caixa é aprimorar as características de um material. Ao gerenciar cuidadosamente a temperatura e o tempo, você pode induzir mudanças estruturais específicas.

Isso resulta em dureza, resistência e resistência à corrosão aprimoradas, tornando um componente adequado para sua aplicação final exigente.

O Papel Crítico do Controle de Temperatura

Esse nível de precisão só é possível com sistemas de controle sofisticados. Fornos tipo caixa modernos usam um sistema integrado para garantir precisão e repetibilidade.

Isso geralmente inclui sensores de temperatura (como termopares), controladores PID que gerenciam de forma inteligente a saída de energia para evitar ultrapassagens e interfaces de usuário que permitem perfis de aquecimento complexos.

Preparando Materiais para Análise e Processamento

Além do aprimoramento, os fornos tipo caixa são usados para preparar materiais. Isso pode envolver simples pré-aquecimento para preparar uma peça para uma etapa de fabricação subsequente.

Em ambientes de laboratório, eles são essenciais para análise elementar ou dissolução em alta temperatura, onde uma amostra deve ser levada a um estado específico antes de poder ser medida com precisão.

Processos Chave Habilitados por um Forno Tipo Caixa

A versatilidade de um forno tipo caixa vem da ampla gama de processos térmicos que ele pode realizar. Essas aplicações podem ser agrupadas por seu objetivo principal.

Tratamento Térmico para Metais

Este é um dos usos mais comuns, especialmente para pequenas peças de aço.

- Recozimento: Aquecer e resfriar lentamente um metal para amaciá-lo e melhorar sua ductilidade.

- Revenimento: Aquecer um metal previamente endurecido a uma temperatura mais baixa para reduzir a fragilidade e aumentar a tenacidade.

- Têmpera: Resfriar rapidamente um metal para fixar uma estrutura cristalina específica, muitas vezes para aumentar a dureza.

Sinterização e Calcinação

Esses processos são vitais para criar materiais sólidos a partir de pós, especialmente em cerâmica e metalurgia.

- Sinterização: Aquecer material em pó abaixo de seu ponto de fusão até que suas partículas se unam, formando uma massa sólida ou porosa.

- Calcinação: Aquecer um material sólido para eliminar substâncias voláteis, como remover água ou dióxido de carbono.

Cura e Secagem

Muitos processos industriais dependem da cura para finalizar as propriedades de um material. Um forno tipo caixa fornece o calor estável e uniforme necessário para a cura de polímeros, adesivos e revestimentos.

Entendendo as Compensações: Fornos Tipo Caixa vs. Fornos Tubulares

Embora versátil, um forno tipo caixa não é a única opção. Entender seu design ajuda a esclarecer quando ele é a escolha certa em vez de uma ferramenta mais especializada, como um forno tubular.

A Vantagem da Capacidade e Acessibilidade

A principal vantagem de um forno tipo caixa é o design de sua câmara. O formato "caixa" com carregamento frontal é ideal para o processamento em lote de várias peças de uma vez ou para manusear componentes com formas e tamanhos irregulares. Seu design prioriza a flexibilidade de uso geral e a facilidade de uso.

Quando um Forno Tubular é Mais Adequado

Um forno tubular se destaca em aplicações que exigem uma atmosfera altamente controlada ou um fluxo contínuo. Sua câmara tubular é perfeita para processos que envolvem gases reativos, realizando deposição química de vapor ou para experimentos onde as amostras devem ser inseridas por cima.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno correto requer combinar a ferramenta com o processo térmico específico e os requisitos do material.

- Se seu foco principal for o processamento em lote de várias peças para tratamento térmico: A câmara acessível e o controle versátil de um forno tipo caixa o tornam a escolha ideal.

- Se seu foco principal for pesquisa de materiais e teste de propriedades: Um forno tipo caixa fornece o aquecimento preciso e repetível necessário para analisar e desenvolver novos materiais.

- Se seu foco principal for um processo contínuo ou exigir uma atmosfera de gás controlada: Você deve avaliar um forno tubular, pois seu design é mais adequado para sínteses especializadas e reações baseadas em gás.

Em última análise, a seleção do forno correto depende de uma compreensão clara do seu material, processo e resultado desejado.

Tabela de Resumo:

| Aplicação Principal | Função Primária | Indústrias Comuns |

|---|---|---|

| Tratamento Térmico | Recozimento, Revenimento, Endurecimento | Aeroespacial, Automotiva |

| Sinterização/Calcinação | Ligação de pós, Remoção de voláteis | Cerâmica, Metalurgia |

| Cura e Secagem | Finalização das propriedades de polímeros/adesivos | Manufatura, P&D |

| Preparo e Análise de Materiais | Pré-aquecimento, Preparação de amostras | Laboratórios, Pesquisa |

Pronto para Aprimorar Suas Propriedades de Material com Precisão?

Na KINTEK, entendemos que alcançar a dureza, resistência ou estabilidade térmica perfeitas exige mais do que apenas calor — exige um forno construído para precisão e confiabilidade. Nossos fornos tipo caixa avançados são projetados com controle PID sofisticado e câmaras de aquecimento uniformes para fornecer o ambiente térmico exato que seus materiais necessitam.

Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para adaptar uma solução de forno de alta temperatura — seja um Forno de Mufa, Tubular, a Vácuo ou com Atmosfera — às suas necessidades exclusivas de experimentação e produção.

Vamos discutir como um forno tipo caixa KINTEK pode transformar seus processos. Entre em contato com nossos especialistas hoje para uma solução que se adapta à sua aplicação específica.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança