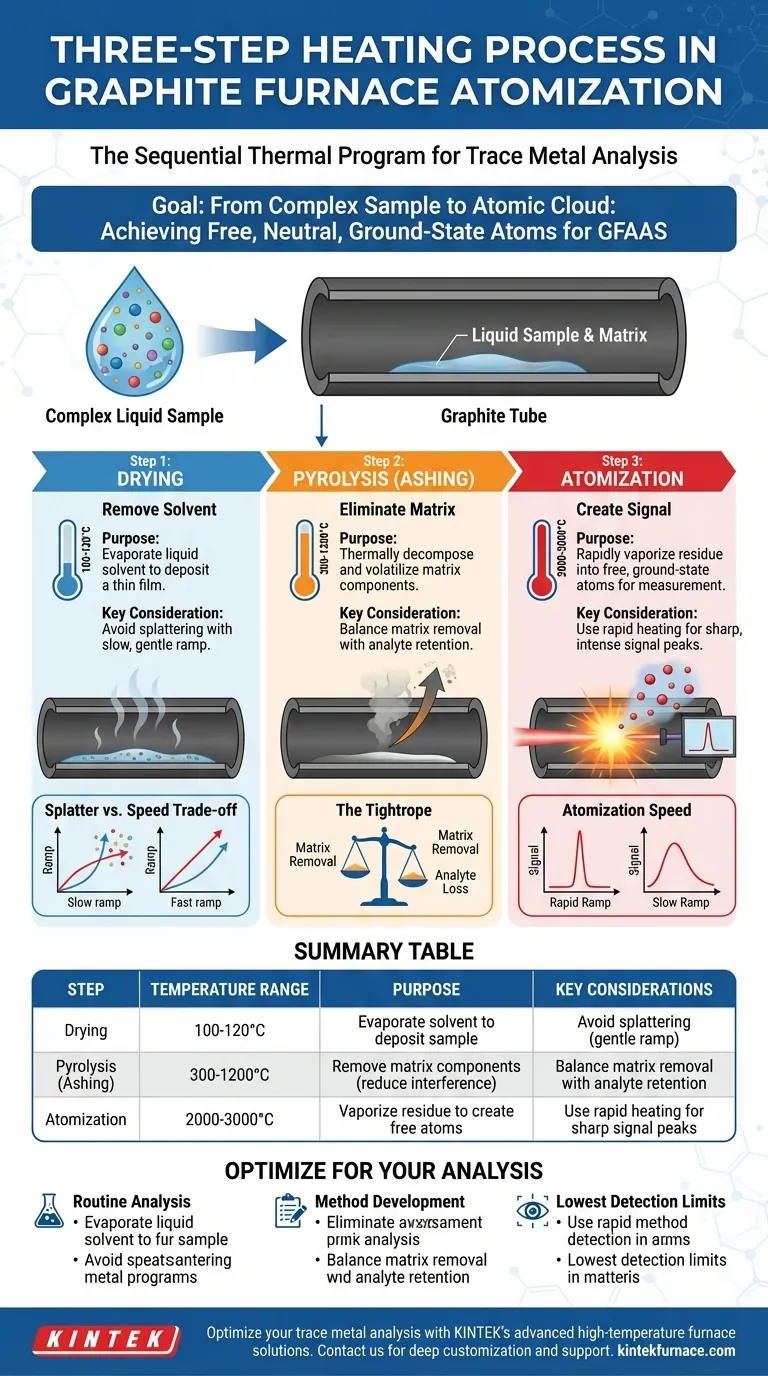

O processo de aquecimento de três etapas na atomização em forno de grafite é um programa térmico sequencial projetado para converter uma amostra líquida em uma nuvem de átomos livres para medição. Ele consiste em uma etapa de secagem de baixa temperatura, uma etapa de pirólise (ou calcinação) de média temperatura e uma etapa de atomização de alta temperatura.

O principal desafio na análise de metais traços é isolar o elemento de interesse de uma matriz de amostra complexa. O processo de aquecimento de três etapas não se trata apenas de aquecimento; é um método de purificação sistemático que ocorre dentro do instrumento antes da medição real, garantindo que o sinal final venha apenas do seu analito alvo.

O Objetivo: Da Amostra Complexa à Nuvem Atômica

A Espectroscopia de Absorção Atômica com Forno de Grafite (GFAAS) é uma técnica incrivelmente sensível para medir elementos traços. Seu poder vem de sua capacidade de detectar a luz absorvida por um número muito pequeno de átomos.

O requisito fundamental é que esses átomos devem estar em uma forma livre, neutra e no estado fundamental, flutuando como um vapor dentro do tubo de grafite. O programa de aquecimento de três etapas é o processo cuidadosamente controlado projetado para atingir esse estado de forma repetível e precisa.

Etapa 1: Secagem - Remoção do Solvente

A primeira etapa envolve o aquecimento suave do tubo de grafite a uma temperatura ligeiramente acima do ponto de ebulição do solvente, tipicamente em torno de 100-120°C. Esta etapa pode durar de alguns segundos a um minuto.

O único propósito desta etapa é evaporar o solvente líquido (geralmente água ou um ácido diluído) de forma lenta e controlada. A secagem adequada deposita o analito da amostra e sua matriz circundante como uma película fina e uniforme no fundo do forno.

Etapa 2: Pirólise (Calcinação) - Eliminação da Matriz

Esta é frequentemente a etapa mais crítica para o desenvolvimento do método. A temperatura do forno é significativamente elevada, tipicamente para 300-1200°C, para decompor termicamente e remover a maior parte da matriz da amostra.

O objetivo é volatilizar os componentes da matriz (sais, matéria orgânica), garantindo que o elemento de interesse permaneça. Ao remover essas substâncias interferentes, esta etapa reduz drasticamente o ruído de fundo e as potenciais interferências químicas durante a medição final.

Etapa 3: Atomização - Criação do Sinal

Na etapa final, o forno é aquecido o mais rapidamente possível a uma temperatura muito alta, geralmente entre 2000°C e 3000°C. Este processo leva apenas alguns milissegundos a segundos.

Este intenso surto de energia vaporiza instantaneamente o resíduo restante e fornece energia térmica suficiente para quebrar quaisquer ligações químicas remanescentes. Isso cria a nuvem transitória de átomos livres no estado fundamental que podem absorver luz da lâmpada da fonte, gerando o sinal analítico.

Compreendendo as Trocas e Armadilhas

A otimização do programa de aquecimento é um ato de equilíbrio. Erros em qualquer etapa podem levar a resultados imprecisos ou pouco confiáveis.

O Dilema da Secagem: Salpicos vs. Velocidade

Se a rampa de secagem for muito agressiva ou a temperatura final for muito alta, o solvente pode ferver violentamente. Isso causa salpicos da amostra, levando à perda física do analito e baixa reprodutibilidade. Uma rampa lenta e suave é mais segura, mas aumenta o tempo de análise.

A Corda Bamba da Pirólise: Removendo a Matriz vs. Perdendo o Analito

Esta é a troca mais desafiadora. Você deve definir a temperatura de pirólise alta o suficiente para remover o máximo possível da matriz interferente.

No entanto, se a temperatura for muito alta para o seu analito específico, o próprio analito começará a volatilizar e será perdido antes da etapa de atomização. Isso resulta em um sinal artificialmente baixo. Encontrar a temperatura máxima possível de pirólise sem perder o analito é fundamental para um método robusto.

Velocidade de Atomização: Capturando um Pico Nítido

O sinal em GFAAS é um pico transitório. Para a melhor sensibilidade e precisão, a etapa de atomização deve ser o mais rápida possível.

Uma rampa de temperatura rápida gera uma nuvem densa e concentrada de átomos, produzindo um pico nítido, estreito e intenso. Uma rampa lenta permite que os átomos se difundam para fora do caminho da luz por um período mais longo, resultando em um sinal baixo e amplo que é difícil de medir com precisão.

Otimizando o Programa para Sua Análise

Compreender este processo de três etapas permite solucionar problemas e desenvolver métodos analíticos robustos.

- Se o seu foco principal é a análise de rotina com uma matriz conhecida: Siga o programa de temperatura do método validado, mas use esse conhecimento para diagnosticar problemas como baixa precisão (verificar secagem) ou baixa recuperação (verificar temperatura de pirólise).

- Se o seu foco principal é o desenvolvimento de métodos para um novo analito: Crie cuidadosamente uma curva de pirólise, testando temperaturas progressivamente mais altas para encontrar o ponto ideal que maximiza a remoção da matriz sem causar perda prematura do analito.

- Se o seu foco principal é atingir os menores limites de detecção possíveis: A otimização meticulosa da etapa de pirólise é inegociável, pois a minimização da absorção de fundo da matriz residual é frequentemente o fator que limita a sensibilidade.

Dominar a lógica deste programa térmico é a base para alcançar análises de elementos traços precisas e confiáveis.

Tabela Resumo:

| Etapa | Faixa de Temperatura | Finalidade | Principais Considerações |

|---|---|---|---|

| Secagem | 100-120°C | Evaporar o solvente para depositar a amostra | Evitar salpicos usando uma rampa lenta e suave |

| Pirólise (Calcinação) | 300-1200°C | Remover componentes da matriz para reduzir a interferência | Equilibrar a remoção da matriz com a retenção do analito |

| Atomização | 2000-3000°C | Vaporizar o resíduo para criar átomos livres para medição | Usar aquecimento rápido para picos de sinal nítidos e intensos |

Otimize sua análise de metais traços com as soluções avançadas de forno de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, melhorando a precisão e a eficiência em seu laboratório. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos analíticos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência