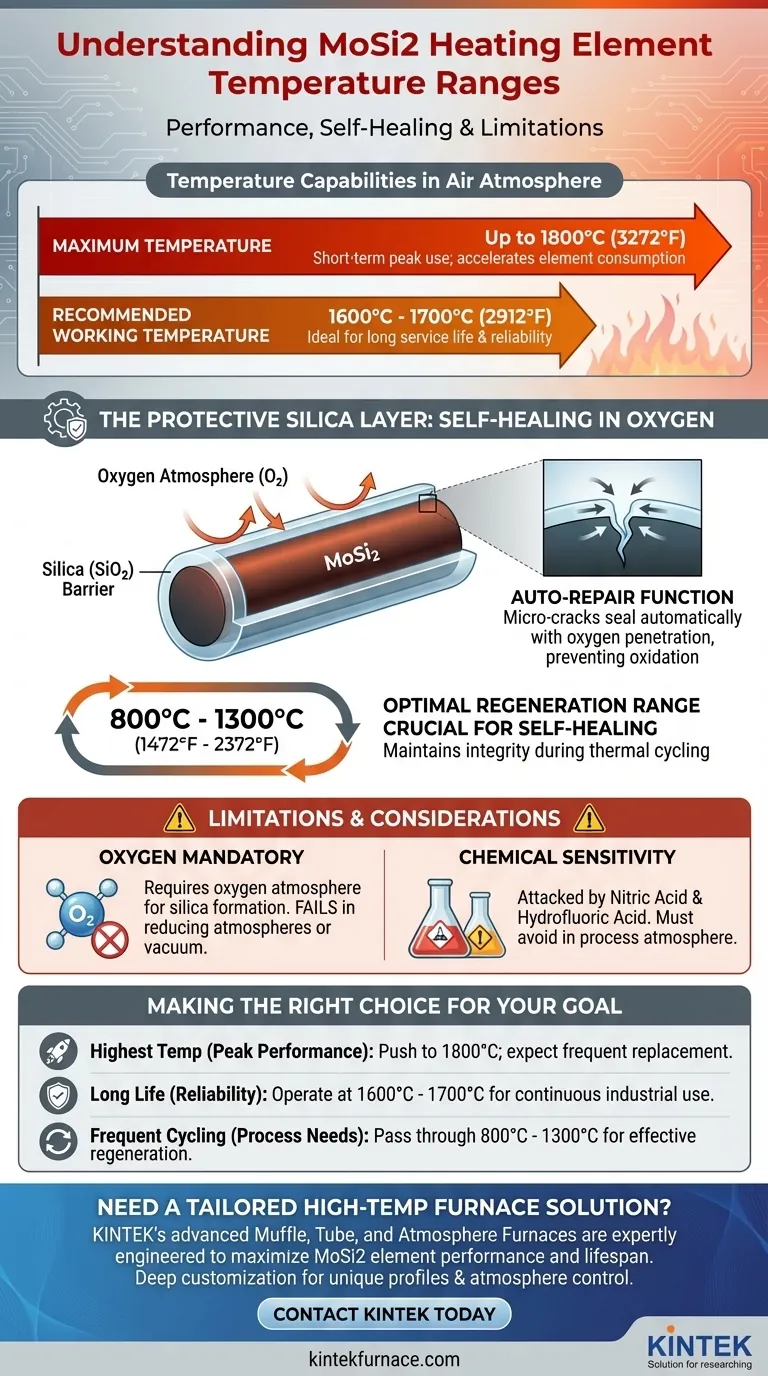

Em resumo, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) podem operar no ar a temperaturas de até 1800°C (3272°F). No entanto, para uso contínuo e longa vida útil, a sua temperatura de trabalho recomendada é tipicamente entre 1600°C e 1700°C (2912°F - 3092°F), dependendo do grau específico do elemento.

A excepcional capacidade de alta temperatura de um elemento MoSi2 não é apenas uma propriedade do material em si, mas o resultado de um processo dinâmico. Ele sobrevive formando uma camada protetora e auto-regenerativa, semelhante a vidro, de sílica (SiO2) em sua superfície, um processo que requer uma atmosfera de oxigênio para funcionar.

Compreendendo o Princípio de Funcionamento: A Camada Protetora de Sílica

Para usar corretamente um elemento MoSi2, você deve entender como ele se protege. Seu desempenho em alta temperatura depende inteiramente de uma reação química com seu ambiente.

Como o MoSi2 Atinge Altas Temperaturas

Quando aquecido na presença de oxigênio (como no ar), o dissiliceto de molibdênio reage para formar uma fina camada não porosa de vidro de quartzo puro (sílica, SiO2) em sua superfície.

Esta camada de sílica atua como uma barreira, prevenindo a oxidação e degradação adicionais do material do elemento subjacente, mesmo em temperaturas extremas.

O Mecanismo de Auto-regeneração

Este processo protetor é o que confere ao MoSi2 sua função de "auto-reparo". Se uma microfissura ou defeito se desenvolver na superfície, o oxigênio penetra na abertura e imediatamente forma nova sílica, selando eficazmente o dano.

Esta cura contínua permite uma vida útil muito longa e estável, especialmente em processos que envolvem trabalho contínuo em alta temperatura.

A Faixa de Regeneração Ideal

Este processo de auto-regeneração é mais eficaz e termodinamicamente favorável em uma janela de temperatura específica.

A faixa ideal para a regeneração da camada protetora de sílica é entre 800°C e 1300°C. Passar ou manter-se dentro desta faixa é crucial para manter a integridade do elemento, especialmente em aplicações com ciclos térmicos frequentes.

Diferenciando Temperaturas Máximas e de Trabalho

A distinção entre a temperatura máxima absoluta e a temperatura de trabalho recomendada é crítica para projetar um processo confiável de alta temperatura.

Temperatura Máxima (Até 1800°C)

Este é o limite superior do material em uma atmosfera de ar. Operar nesta temperatura ou muito próximo dela é possível, mas acelerará significativamente o consumo do elemento e encurtará sua vida útil operacional.

Deve ser considerada uma temperatura de pico para curtas durações, não um objetivo para processos industriais contínuos.

Temperatura de Trabalho Recomendada (1600°C - 1700°C)

Esta é a faixa sustentável para a maioria dos elementos MoSi2 comerciais (frequentemente designados como elementos de "grau 1700" ou "grau 1800", que correspondem às temperaturas de trabalho e máximas, respectivamente).

Operar dentro desta faixa proporciona o melhor equilíbrio entre alta produção de calor e uma vida útil longa e confiável.

Compreendendo as Compensações e Limitações

Embora superiores em muitas aplicações de alta temperatura, os elementos MoSi2 não são universalmente aplicáveis. Seu princípio de funcionamento único vem com requisitos e limitações específicas.

Uma Atmosfera de Oxigênio é Obrigatória

Todo o mecanismo protetor depende da disponibilidade de oxigênio. Usar elementos MoSi2 em atmosferas redutoras ou a vácuo impedirá a formação da camada de sílica, levando a uma falha rápida.

Para esses ambientes, são necessários outros materiais como molibdênio puro, tungstênio ou grafite.

Superioridade Sobre Outros Materiais

Em ambientes ricos em oxigênio, os elementos MoSi2 podem atingir temperaturas significativamente mais altas do que alternativas comuns como Kanthal (FeCrAl), Nichrome ou até mesmo elementos de Carbeto de Silício (SiC).

Sensibilidades Químicas

Embora a camada protetora de sílica torne o elemento altamente resistente à maioria dos ácidos e álcalis, ele é vulnerável a certas substâncias químicas.

Os elementos MoSi2 serão atacados e dissolvidos por ácido nítrico e ácido fluorídrico. Isso deve ser considerado se a atmosfera do seu processo contiver esses compostos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia operacional deve ser ditada pelo seu objetivo principal para o forno ou processo.

- Se o seu foco principal é atingir a temperatura mais alta absoluta: Você pode chegar a 1800°C, mas deve orçar para substituições mais frequentes de elementos e potencial tempo de inatividade do processo.

- Se o seu foco principal é uma longa vida útil e confiabilidade: Opere dentro da temperatura de trabalho recomendada de 1600°C a 1700°C para aplicações industriais contínuas.

- Se o seu foco principal é um processo com ciclagem frequente: Certifique-se de que seu cronograma de aquecimento permita que os elementos passem ou permaneçam na faixa de 800°C a 1300°C para regenerar efetivamente sua camada protetora.

Compreender essas faixas de temperatura e a ciência subjacente permite otimizar seu processo de alta temperatura para desempenho máximo ou confiabilidade máxima.

Tabela Resumo:

| Tipo de Temperatura | Faixa de Temperatura (°C) | Faixa de Temperatura (°F) | Consideração Chave |

|---|---|---|---|

| Temperatura Máxima | Até 1800°C | Até 3272°F | Uso de pico de curto prazo; encurta a vida útil do elemento |

| Temperatura de Trabalho Recomendada | 1600°C - 1700°C | 2912°F - 3092°F | Ideal para longa vida útil e confiabilidade |

| Faixa de Regeneração Ideal | 800°C - 1300°C | 1472°F - 2372°F | Crucial para a auto-regeneração da camada protetora de sílica |

Precisa de uma solução de forno de alta temperatura adaptada aos seus requisitos específicos de processo?

Os fornos avançados de Mufla, Tubo e Atmosfera da KINTEK são habilmente projetados para maximizar o desempenho e a vida útil de componentes críticos como elementos de aquecimento MoSi2. Nossas fortes capacidades internas de P&D e fabricação permitem uma profunda personalização, garantindo que seu forno atenda precisamente a perfis de temperatura, controle de atmosfera e necessidades de ciclagem térmica únicos.

Entre em contato com nossos especialistas hoje para discutir como podemos fornecer uma solução de forno confiável e de alto desempenho para o seu laboratório.

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala