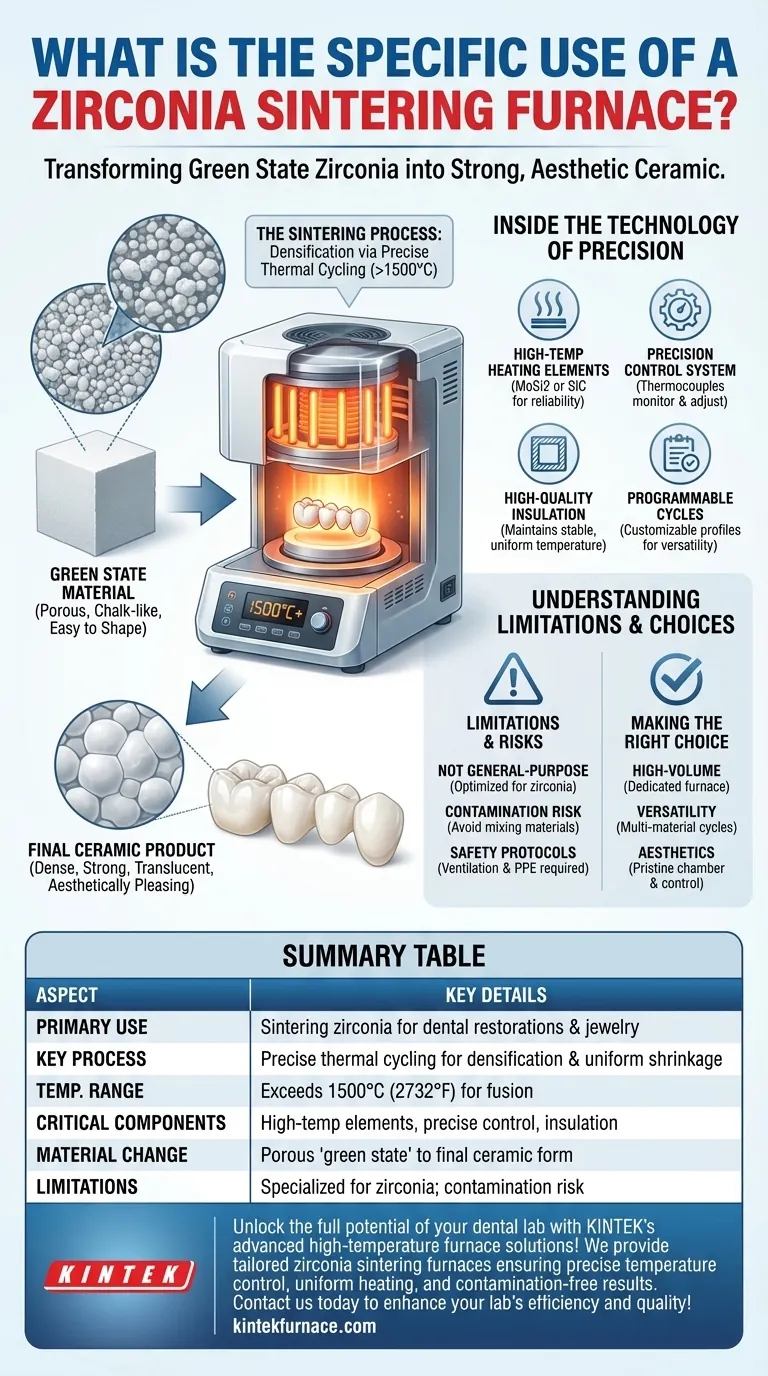

Em sua essência, um forno de sinterização de zircônia é um equipamento altamente especializado, projetado para uma tarefa crítica: transformar uma estrutura de zircônia macia, semelhante a giz, em um produto final denso, excepcionalmente forte e esteticamente agradável. Este processo, conhecido como sinterização, é a etapa final essencial na criação de restaurações dentárias modernas, como coroas e pontes, bem como joias de alta qualidade.

O uso específico do forno não é apenas gerar calor elevado, mas executar um perfil de temperatura precisamente controlado. Este controle meticuloso dos ciclos de aquecimento, manutenção e resfriamento é o que desbloqueia a força, durabilidade e translucidez exclusivas do material de zircônia.

A Transformação: De 'Giz' a Cerâmica

Para entender o propósito do forno, você deve primeiro entender o estado da zircônia antes de entrar no forno.

O Material no "Estado Verde"

As restaurações de zircônia são inicialmente fresadas a partir de um bloco pré-sinterizado. Neste "estado verde" ou "estado branco", o material é poroso, superdimensionado e tem a consistência de giz. É fácil de moldar e ajustar, mas não tem a força necessária para uso clínico ou funcional.

O Processo de Sinterização

O forno submete este material em estado verde a um ciclo térmico específico e pré-programado. À medida que a temperatura sobe para picos que frequentemente excedem 1500°C (2732°F), as partículas individuais de zircônia se fundem. Este processo, chamado densificação, elimina a porosidade e faz com que o material encolha uniformemente em suas dimensões finais precisas e imensa força.

Dentro do Forno: A Tecnologia da Precisão

Um forno de zircônia não é um forno simples. Seu valor reside em uma combinação de componentes especializados que trabalham em uníssono para garantir um resultado previsível e repetível.

Elementos de Aquecimento de Alta Temperatura

Para atingir as temperaturas necessárias, esses fornos utilizam elementos de aquecimento robustos, tipicamente feitos de dissiliceto de molibdênio (MoSi2) ou carbeto de silício (SiC). Esses materiais são escolhidos por sua capacidade de operar de forma confiável e limpa em temperaturas extremas sem degradação.

O Sistema de Controle de Temperatura

Este é o cérebro da operação. Um controlador sofisticado, guiado por termopares precisos, monitora e ajusta constantemente a temperatura dentro da câmara. Isso garante que o forno siga o ciclo de sinterização programado — incluindo a taxa de rampa (quão rápido ele aquece), o tempo de manutenção e a taxa de resfriamento — com extrema precisão.

Isolamento de Alta Qualidade

Para manter uma zona de temperatura estável e uniforme, a câmara do forno é revestida com isolamento de fibra cerâmica de alta pureza. Isso minimiza a perda de calor, garantindo eficiência energética e prevenindo flutuações de temperatura que poderiam comprometer a restauração final.

Ciclos Programáveis para Versatilidade

Diferentes tipos de zircônia (por exemplo, alta resistência versus alta translucidez) exigem perfis de sinterização distintos. Uma característica chave desses fornos é a capacidade de programar e salvar ciclos personalizados, permitindo que um laboratório dentário processe consistentemente vários materiais de diferentes fabricantes. Algumas unidades também podem realizar ciclos para cerâmicas de vidro ou vitrificação.

Entendendo as Compensações e Limitações

Embora altamente eficaz, um forno de sinterização de zircônia é uma ferramenta especializada com considerações operacionais específicas.

Não é um Forno de Uso Geral

Embora alguns fornos possam sinterizar outras cerâmicas, seu projeto é otimizado para zircônia. Os elementos de aquecimento e os materiais da câmara são escolhidos para evitar quaisquer reações químicas ou descoloração que possam prejudicar a estética da zircônia translúcida. O uso para materiais incompatíveis pode levar a maus resultados ou contaminação.

O Risco de Contaminação

Um forno dedicado à sinterização de zircônia garante um ambiente limpo. O uso do mesmo forno para diferentes processos, como queima de metais ou diferentes tipos de cerâmicas, pode introduzir elementos vestigiais na câmara que contaminam lotes subsequentes de zircônia, causando descoloração e comprometendo a biocompatibilidade.

Adesão aos Protocolos de Segurança

Operar em temperaturas tão elevadas exige medidas de segurança rigorosas. Uma ventilação adequada é fundamental para gerenciar quaisquer vapores, e os usuários devem usar equipamento de proteção individual (EPI) apropriado. Seguir as diretrizes operacionais e de segurança específicas do fabricante não é negociável.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar e usar um forno de zircônia corretamente depende inteiramente de seus objetivos operacionais.

- Se o seu foco principal for restaurações de zircônia consistentes e de alto volume: Um forno dedicado e programável é essencial para alcançar a eficiência e a qualidade repetível exigidas para a produção.

- Se o seu foco principal for versatilidade de materiais em um laboratório menor: Escolha um forno com uma ampla gama de programas pré-definidos e verificados para zircônia, cerâmicas de vidro e vitrificação para maximizar a utilidade de uma única máquina.

- Se o seu foco principal for alcançar os resultados estéticos mais elevados: Priorize um forno conhecido por sua câmara imaculada e controle de temperatura excepcionalmente preciso para evitar qualquer descoloração de materiais altamente translúcidos.

Em última análise, o forno de sinterização de zircônia é o instrumento crítico que desbloqueia todo o potencial clínico e estético dos materiais dentários cerâmicos modernos.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Uso Primário | Sinterização de zircônia para criar restaurações dentárias e joias densas e fortes |

| Processo Chave | Ciclo térmico preciso para densificação, eliminando porosidade e garantindo encolhimento uniforme |

| Faixa de Temperatura | Excede 1500°C (2732°F) para fusão eficaz de partículas |

| Componentes Críticos | Elementos de aquecimento de alta temperatura (por exemplo, MoSi2, SiC), controle preciso de temperatura, isolamento de qualidade |

| Mudança no Estado do Material | Transforma a zircônia porosa em "estado verde" para a forma cerâmica final |

| Limitações | Especializado para zircônia; risco de contaminação se usado para outros materiais |

Desbloqueie todo o potencial do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de sinterização de zircônia personalizados que garantem controle preciso da temperatura, aquecimento uniforme e resultados livres de contaminação para restaurações dentárias superiores. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como podemos aprimorar a eficiência e a qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária