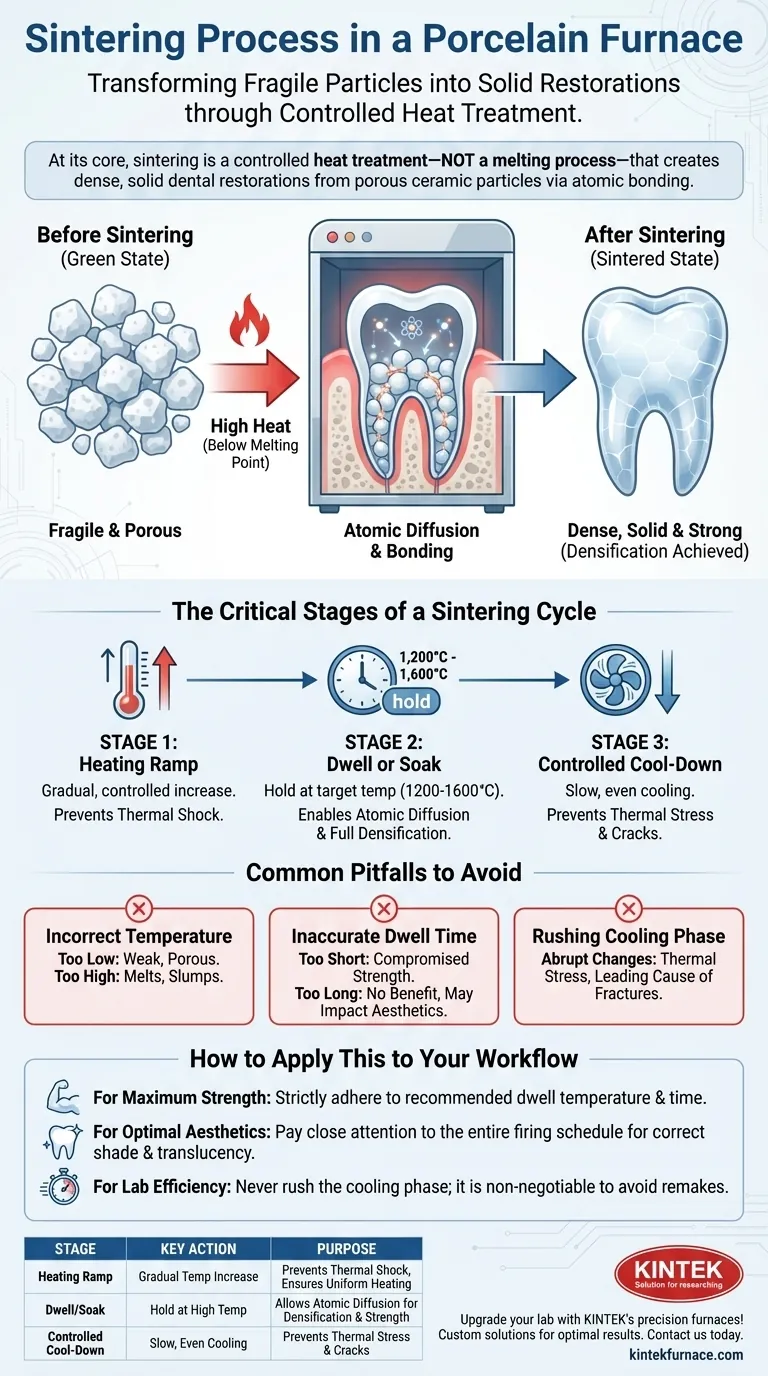

Em sua essência, a sinterização é um processo de tratamento térmico controlado dentro de um forno de porcelana que transforma partículas cerâmicas frágeis e porosas em uma restauração dentária densa, sólida e forte. Funciona aquecendo o material a uma temperatura muito alta — logo abaixo de seu ponto de fusão — o que faz com que as partículas individuais se fundam, eliminando os vazios entre elas e criando uma massa sólida.

A sinterização não é um processo de fusão. É um ato mais sutil de ligação atômica que usa calor intenso para forçar partículas sólidas a se fundirem, alcançando a força final, densidade e propriedades estéticas necessárias para uma prótese dentária bem-sucedida.

O Objetivo: De um Estado Frágil a uma Restauração Sólida

A sinterização é a transição crítica que confere à cerâmica dentária suas características funcionais finais. O processo depende inteiramente do gerenciamento térmico preciso.

O Princípio da Ligação de Partículas

Antes da sinterização, uma restauração fresada ou prensada (muitas vezes chamada de seu "estado verde") é composta por partículas cerâmicas levemente unidas. É calcária e extremamente frágil.

Durante a sinterização, o calor intenso energiza os átomos dentro dessas partículas. Essa energia permite que os átomos migrem através das fronteiras onde as partículas se tocam, construindo efetivamente pontes entre elas. Este processo, conhecido como difusão atômica, funde as partículas em uma estrutura policristalina unificada sem nunca se tornar líquida.

Alcançando a Densificação Completa

O objetivo principal da sinterização é a densificação. À medida que as partículas se fundem, os poros microscópicos e os vazios entre elas são gradualmente eliminados.

Essa redução na porosidade é o que confere à restauração final sua força, durabilidade e translucidez. Uma peça mal sinterizada permanecerá porosa, tornando-a fraca, propensa a fraturas e esteticamente inferior.

As Fases Críticas de um Ciclo de Sinterização

Um ciclo de sinterização bem-sucedido é uma sequência cuidadosamente programada de aquecimento e resfriamento. Fornos de porcelana modernos gerenciam essas etapas com extrema precisão.

Fase 1: A Rampa de Aquecimento

A temperatura do forno é aumentada gradual e constantemente. Uma taxa de rampa controlada é crucial para garantir que toda a restauração aqueça uniformemente, prevenindo o choque térmico que poderia causar rachaduras antes mesmo do início da sinterização real.

Fase 2: A Manutenção ou Imersão (Dwell)

Uma vez atingida a temperatura alvo — muitas vezes entre 1.200°C e 1.600°C, dependendo do material — ela é mantida constante por um período específico. Este "tempo de permanência" é quando a maior parte da difusão atômica e da densificação ocorre.

Fase 3: O Resfriamento Controlado

Esta é talvez tão crítica quanto a fase de aquecimento. A restauração deve ser resfriada lenta e uniformemente para evitar o acúmulo de tensão térmica interna. Resfriar muito rapidamente fará com que o exterior encolha mais rápido que o interior, levando a rachaduras ou fratura completa.

Armadilhas Comuns a Evitar

O sucesso de uma restauração depende inteiramente da precisão do ciclo de sinterização. Desvios dos parâmetros prescritos pelo fabricante são a principal fonte de falha.

Configurações de Temperatura Incorretas

Se a temperatura de permanência for muito baixa, a sinterização será incompleta, resultando em uma restauração fraca e porosa. Se a temperatura for muito alta, o material pode começar a derreter, fazendo com que ele se deforme, perca detalhes anatômicos ou se torne vítreo e quebradiço.

Tempos de Permanência Imprecisos

Um tempo de permanência muito curto não permitirá a densificação completa, comprometendo a resistência do material. Por outro lado, um tempo de permanência excessivamente longo geralmente não oferece nenhum benefício adicional e pode, às vezes, impactar negativamente as propriedades estéticas do material.

Apressar a Fase de Resfriamento

A tentação de remover uma restauração do forno mais cedo para economizar tempo é um risco significativo. Mudanças bruscas de temperatura durante a fase de resfriamento são a principal causa de fraturas pós-sinterização.

Como Aplicar Isso ao Seu Fluxo de Trabalho

Compreender esses princípios permite que você solucione problemas e garanta resultados consistentes e de alta qualidade do seu forno de porcelana.

- Se o seu foco principal for força e durabilidade máximas: Siga rigorosamente a temperatura e o tempo de permanência recomendados pelo fabricante para garantir a densificação completa.

- Se o seu foco principal for estética ideal: Preste muita atenção ao cronograma de queima, pois a translucidez e a tonalidade finais estão diretamente ligadas a um ciclo de sinterização correto e completo.

- Se o seu foco principal for eficiência do laboratório: Reconheça que a fase de resfriamento não é negociável e não pode ser apressada sem aumentar significativamente o risco de retrabalhos.

Dominar os princípios da sinterização transforma o forno de porcelana de um forno simples em um instrumento de precisão para criar restaurações previsíveis e de alta qualidade.

Tabela Resumo:

| Fase | Ação Principal | Propósito |

|---|---|---|

| Rampa de Aquecimento | Aumento gradual da temperatura | Previne choque térmico e garante aquecimento uniforme |

| Permanência/Imersão (Dwell/Soak) | Manter em alta temperatura (1200-1600°C) | Permite a difusão atômica para densificação e força |

| Resfriamento Controlado | Resfriamento lento e uniforme | Previne tensões térmicas e rachaduras na restauração |

Atualize seu laboratório odontológico com os fornos de alta temperatura de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas como Fornos de Mufla, Tubo e Vácuo, adaptados às suas necessidades exclusivas de sinterização. Nossa profunda personalização garante força, estética e eficiência ideais para suas restaurações. Entre em contato conosco hoje para discutir como podemos aprimorar seu fluxo de trabalho e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório