Em sua essência, a importância da técnica de Deposição Química de Vapor (CVD) de parede fria na pesquisa de grafeno reside em sua capacidade de fornecer controle sem precedentes sobre o processo de crescimento. Ao contrário dos métodos tradicionais onde toda a câmara é aquecida, o CVD de parede fria isola a reação exclusivamente na superfície do substrato, permitindo que os pesquisadores manipulem com precisão parâmetros como temperatura, fluxo de gás e pressão. Isso transforma a síntese de grafeno de um processo em massa em um experimento controlado de ciência de superfície.

A vantagem central do CVD de parede fria não é apenas cultivar grafeno, mas entender como ele cresce. Ao criar um microambiente altamente controlado no substrato, a técnica permite a pesquisa fundamental necessária para produzir grafeno de alta qualidade e livre de defeitos, adequado para aplicações eletrônicas exigentes.

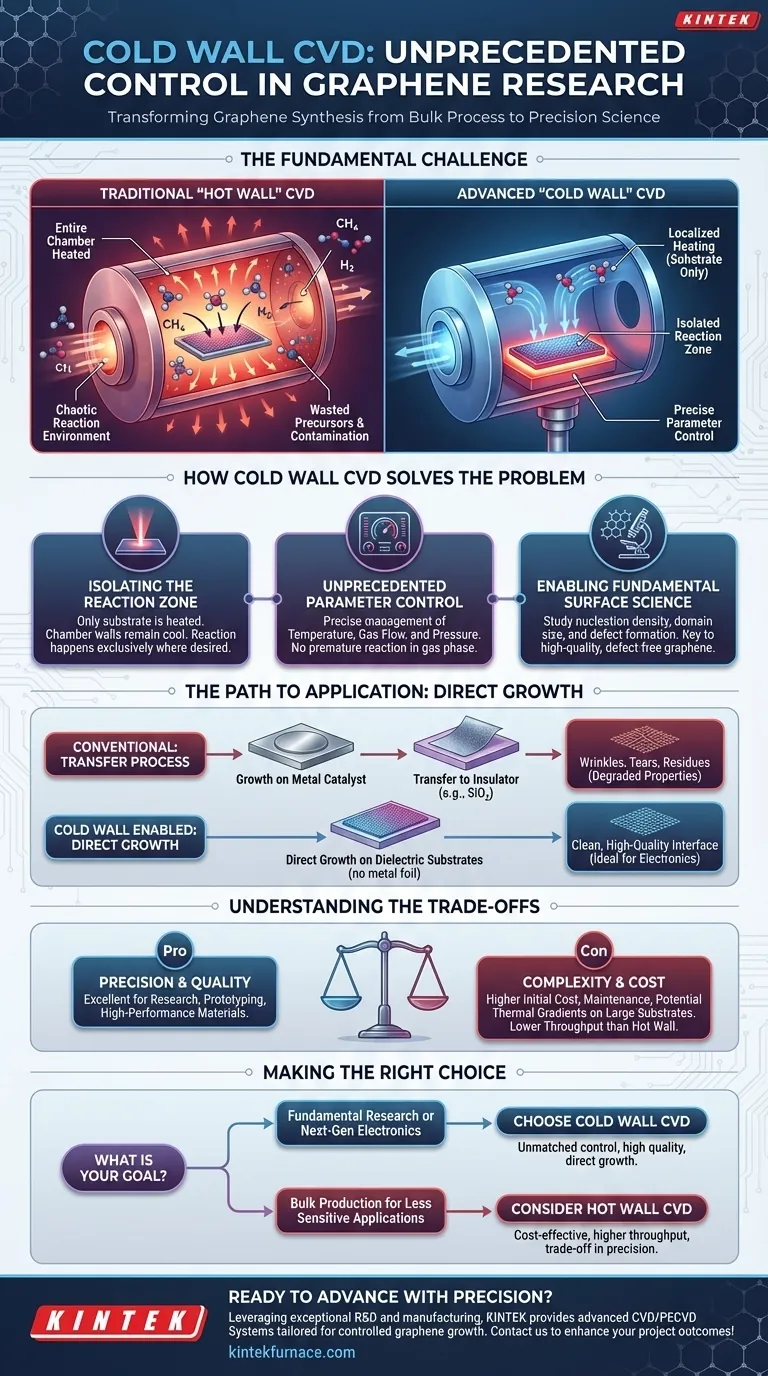

O Desafio Fundamental: Controlar o Crescimento do Grafeno

Os Fundamentos da Deposição Química de Vapor (CVD)

A Deposição Química de Vapor é o método mais comum para sintetizar grafeno de grande área e alta qualidade. Em um processo típico, um gás contendo carbono, como o metano (CH₄), é introduzido em uma câmara com um substrato catalisador, geralmente cobre.

Gases como o hidrogênio (H₂) também são usados para controlar a reação e promover a deposição ordenada de átomos de carbono na estrutura em forma de colmeia do grafeno. A proporção desses gases é crítica; muito hidrogênio pode corroer a folha de grafeno recém-formada.

O Problema com Reatores de "Parede Quente"

Em um sistema CVD de "parede quente" tradicional, todo o forno ou tubo é aquecido à temperatura de reação. Essa falta de precisão térmica significa que os gases precursores podem se decompor e reagir na fase gasosa ou nas paredes da câmara, e não apenas no substrato alvo.

Isso leva a precursores desperdiçados, potencial contaminação e falta de controle preciso sobre a nucleação (a formação inicial de ilhas de grafeno) e o crescimento subsequente. É difícil estudar a ciência fundamental quando o ambiente de reação é tão caótico.

Como o CVD de Parede Fria Resolve o Problema do Controle

Isolando a Zona de Reação

A característica definidora de um reator CVD de parede fria é que apenas o suporte do substrato é ativamente aquecido, tipicamente por aquecimento resistivo ou indutivo. As paredes da câmara permanecem frias.

Essa mudança simples, mas poderosa, garante que a reação química — a decomposição do metano e a deposição de carbono — ocorra quase exclusivamente na superfície quente do substrato, onde você deseja.

Controle de Parâmetros sem Precedentes

Ao confinar a reação ao substrato, os pesquisadores obtêm controle sem precedentes sobre os parâmetros de processo mais sensíveis. As taxas de fluxo de gás e a pressão podem ser gerenciadas com precisão porque os gases não estão reagindo prematuramente no volume aquecido da câmara.

Isso permite o estudo sistemático de como cada variável afeta a qualidade final do material, aproximando a síntese de grafeno dos padrões de precisão da indústria de semicondutores.

Permitindo a Ciência Fundamental da Superfície

Esse nível de controle é inestimável para estudar a ciência mediada pela superfície de como o grafeno se forma. Os pesquisadores podem usar o CVD de parede fria para obter insights conclusivos sobre a densidade de nucleação, o tamanho dos domínios e a formação de defeitos.

Compreender esses mecanismos fundamentais é a chave para produzir de forma confiável grandes domínios monocristalinos de grafeno, que é o Santo Graal para eletrônicos de alto desempenho.

Entendendo as Compensações

Complexidade e Custo do Sistema

Os sistemas CVD de parede fria são inerentemente mais complexos do que os fornos de tubo de parede quente simples. O aquecimento localizado, os requisitos de vácuo e os sistemas precisos de manuseio de gás contribuem para um custo inicial e despesas de manutenção mais elevados.

Gradientes Térmicos

Aquecer apenas o substrato pode criar gradientes térmicos significativos em toda a amostra, especialmente em substratos maiores. Se não for gerenciado com cuidado, isso pode levar a um crescimento não uniforme, onde a qualidade do grafeno varia do centro à borda da pastilha.

Produtividade vs. Precisão

O CVD de parede fria é uma ferramenta otimizada para precisão e pesquisa. Embora excelente para desenvolver novos processos e fabricar material de alta qualidade para protótipos, os sistemas tradicionais de parede quente podem oferecer maior produtividade para cenários de produção em massa menos exigentes.

O Caminho para a Aplicação: Crescimento Direto em Dielétricos

Evitando o Processo de Transferência Prejudicial

Para a maioria das aplicações eletrônicas, o grafeno cultivado em um catalisador de metal deve ser transferido para um substrato isolante, como dióxido de silício. Esse processo de transferência é conhecido por introduzir rugas, rasgos e resíduos de polímero que degradam as excepcionais propriedades eletrônicas do grafeno.

Crescimento Direto em Isoladores

Uma área chave de pesquisa, possibilitada pelo controle de sistemas CVD avançados, é o crescimento direto de grafeno em substratos dielétricos. Técnicas como o CVD assistido por catalisador gasoso, que podem ser implementadas em um reator de parede fria, eliminam a necessidade de uma folha de metal e a subsequente etapa de transferência prejudicial.

Este é um caminho crítico para integrar o grafeno diretamente nos fluxos de trabalho de fabricação de semicondutores, abrindo caminho para seu uso em eletrônicos e optoeletrônicos de próxima geração.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão sobre um método de síntese depende inteiramente do seu objetivo final.

- Se o seu foco principal é a pesquisa fundamental: O CVD de parede fria é a escolha superior por seu controle incomparável sobre os parâmetros de crescimento, permitindo que você estude os mecanismos de nucleação e crescimento.

- Se o seu foco principal é o desenvolvimento de eletrônicos de próxima geração: Um sistema de parede fria é crítico para produzir material de alta qualidade e explorar técnicas avançadas, como o crescimento direto em substratos dielétricos.

- Se o seu foco principal é a produção em massa para aplicações menos sensíveis: Um reator de parede quente tradicional pode fornecer uma solução mais econômica, aceitando uma compensação no controle do processo e na pureza final do material.

Em última análise, dominar a ferramenta que fornece o nível certo de controle é o passo definitivo para realizar o potencial específico do grafeno para o seu projeto.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Vantagem Principal | Isola a reação no substrato para controle preciso sobre temperatura, fluxo de gás e pressão. |

| Benefício Chave | Permite o estudo fundamental da nucleação e crescimento, levando a grafeno de alta qualidade e livre de defeitos. |

| Ideal Para | Pesquisa fundamental e desenvolvimento de eletrônicos de próxima geração, como crescimento direto em dielétricos. |

| Compensações | Maior complexidade e custo em comparação com sistemas de parede quente; potencial para gradientes térmicos em grandes substratos. |

Pronto para avançar sua pesquisa em grafeno com precisão? Aproveitando a excepcional P&D e a fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos aos seus requisitos experimentais exclusivos para o crescimento controlado de grafeno. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem aprimorar os resultados do seu projeto!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade