Fundamentalmente, um forno rotativo é uma câmara cilíndrica e rotativa usada para aquecer, fundir e processar materiais, mais notavelmente sucata de metal e subprodutos industriais. O forno é montado com um leve ângulo e gira em torno de seu eixo horizontal, fazendo com que os materiais internos tombem e se misturem continuamente. Essa ação dinâmica garante uma transferência de calor altamente eficiente e uniforme.

A vantagem definidora de um forno rotativo não é apenas sua capacidade de gerar altas temperaturas, mas seu método de alcançá-las. A rotação constante garante que cada parte do material seja exposta à fonte de calor, levando a uma mistura superior e a uma fusão mais consistente em comparação com fornos estáticos.

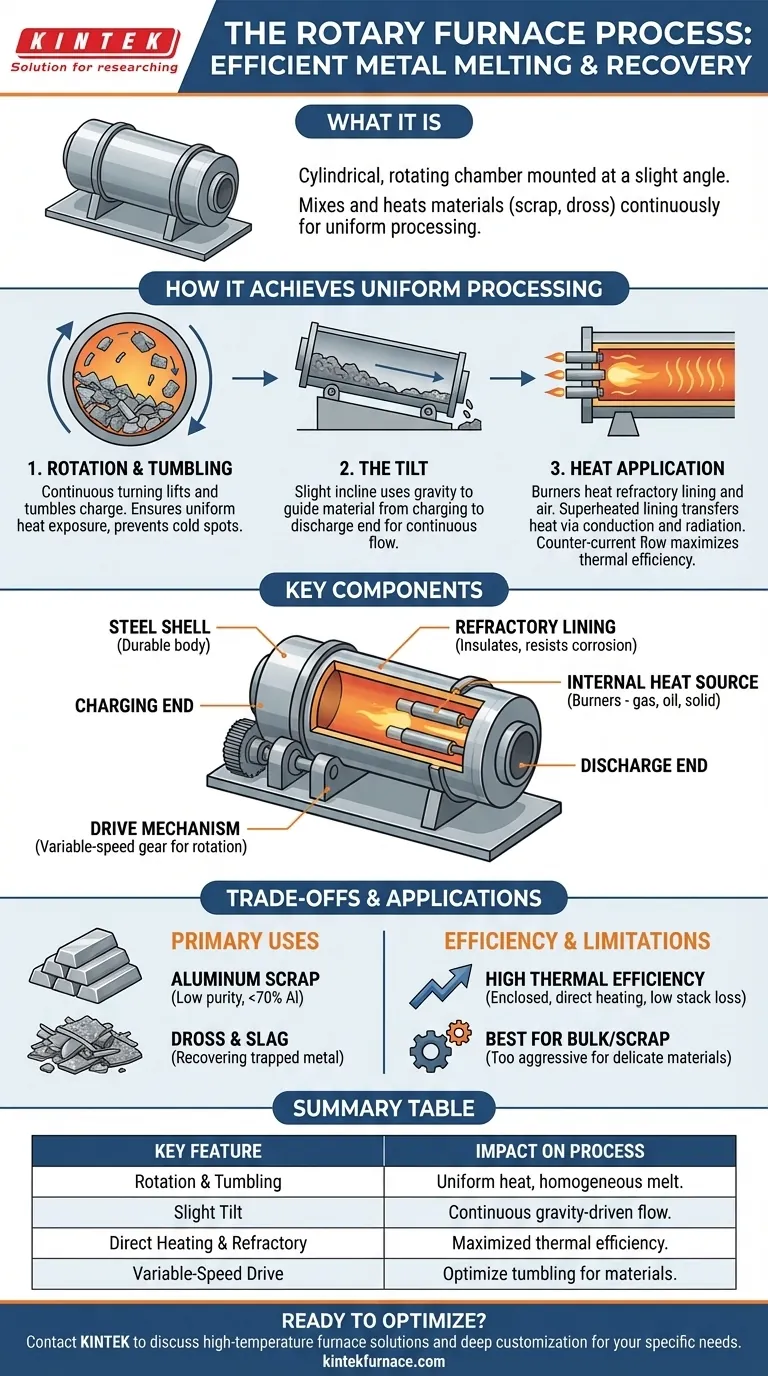

Como um Forno Rotativo Alcança o Processamento Uniforme

A eficácia do processo do forno rotativo advém da interação de três princípios mecânicos e térmicos principais.

O Princípio da Rotação e Tombamento

A ação principal é a rotação lenta do corpo do forno. À medida que o tambor cilíndrico gira, ele levanta a carga (a sucata ou escória em processamento) parcialmente pela parede antes que ela caia de volta.

Este tombamento contínuo é fundamental. Ele expõe constantemente novas superfícies do material ao calor e evita a formação de pontos quentes ou frios, garantindo uma fusão homogênea.

O Papel da Inclinação

Os fornos rotativos são instalados com uma leve inclinação. Essa inclinação usa a gravidade para guiar lentamente o material da extremidade de carregamento do forno para a extremidade de descarga.

A combinação de rotação e inclinação cria um fluxo lento e previsível através do forno, o que permite o processamento contínuo e o tratamento uniforme de todo o lote.

O Método de Aplicação de Calor

O calor é tipicamente gerado por queimadores potentes que podem usar combustível gasoso, líquido ou sólido pulverizado. Esses queimadores aquecem o revestimento refratário na parte superior do forno.

À medida que o forno gira, esse revestimento superaquecido circula por baixo da carga, transferindo calor diretamente por condução e radiação. Em muitos projetos, os gases de exaustão quentes também são direcionados para fluir sobre o material, muitas vezes na direção oposta ao movimento do material (um fluxo em "contracorrente") para maximizar a eficiência térmica.

Desconstruindo os Componentes Chave

Um forno rotativo é um sistema de algumas partes robustas e integradas, projetadas para operação contínua em alta temperatura.

O Corpo do Forno e o Revestimento

A carcaça externa é um corpo de aço durável, construído para suportar o estresse mecânico da rotação e altas temperaturas externas.

Dentro desta carcaça, há um revestimento refratário fundamental, geralmente feito de tijolos especializados ou cimento moldável. Este revestimento serve a dois propósitos: isolar a carcaça de aço do calor interno extremo e resistir à corrosão química dos materiais fundidos.

O Mecanismo de Acionamento

A engrenagem de acionamento é o sistema eletromecânico responsável por girar o forno. É quase sempre um acionamento de velocidade variável, permitindo que os operadores ajustem a velocidade de rotação para otimizar a ação de tombamento para diferentes materiais. Este sistema também controla a inclinação do forno.

A Fonte de Calor

O calor é fornecido por uma fonte de calor interna, mais comumente um conjunto de queimadores de alta potência localizados em uma ou ambas as extremidades do forno. A escolha do combustível — gás, óleo ou sólido — depende dos custos operacionais e da disponibilidade. Este método de aquecimento direto é uma razão chave para a alta eficiência do forno.

Compreendendo as Compensações e Aplicações

Embora poderoso, um forno rotativo não é uma solução universal. Ele se destaca em cenários específicos onde suas características únicas fornecem uma vantagem distinta.

Caso de Uso Principal: Reciclagem de Sucata e Escória

Os fornos rotativos são um pilar na indústria de metais secundários. Eles são particularmente eficazes para fundir sucata de alumínio que tem um teor de metal relativamente baixo (muitas vezes especificado como menos de 70% de alumínio).

Eles também são a ferramenta preferida para processar escória e resíduos, que são subprodutos de outros processos de fusão, para recuperar metal valioso aprisionado.

A Vantagem da Eficiência

Em comparação com designs mais antigos, como fornos reverberatórios, os fornos rotativos são significativamente mais eficientes termicamente. Seu projeto fechado e rotativo minimiza a perda de calor através da chaminé (perdas pela chaminé), o que significa que mais da energia do combustível é destinada diretamente à fusão da carga.

Limitações de Material e Processo

A ação intensa de tombamento torna este forno ideal para sólidos a granel e sucata. No entanto, pode ser muito agressivo para materiais delicados ou aplicações que exigem uma atmosfera muito calma e controlada. O processo é otimizado para fusão e mistura, não para refinamento químico preciso que possa exigir um banho quiescente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente de seus requisitos específicos de processamento e materiais.

- Se seu foco principal é recuperar metal de sucata de alumínio ou escória de baixa pureza: O forno rotativo é uma das ferramentas mais eficientes e econômicas para esta tarefa.

- Se seu foco principal é garantir a máxima mistura de material e uma fusão homogênea: A ação de tombamento constante do forno rotativo é superior à de qualquer projeto de forno estático.

- Se seu foco principal é maximizar a eficiência térmica para fusão em massa: O design fechado e os métodos de aquecimento direto de um forno rotativo minimizam o desperdício de energia.

Ao entender seus princípios operacionais centrais, você pode determinar se um forno rotativo é a solução ideal para seu desafio de processamento de materiais.

Tabela Resumo:

| Característica Principal | Impacto no Processo |

|---|---|

| Rotação e Tombamento | Garante exposição uniforme ao calor e evita pontos frios, resultando em uma fusão homogênea. |

| Leve Inclinação | Usa a gravidade para criar um fluxo contínuo de material da extremidade de carregamento para a extremidade de descarga. |

| Aquecimento Direto e Revestimento Refratário | Maximiza a eficiência térmica ao transferir calor diretamente para o material através de um revestimento superaquecido. |

| Acionamento de Velocidade Variável | Permite que os operadores otimizem a ação de tombamento para diferentes materiais e requisitos de lote. |

Pronto para Otimizar Seu Processo de Recuperação de Metal?

Se o seu objetivo é recuperar metal de forma eficiente a partir de sucata ou escória de alumínio com mistura superior e eficiência térmica, o forno rotativo é uma solução ideal. Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas aos seus desafios exclusivos.

Nossa linha de produtos inclui Fornos Rotativos robustos, juntamente com Fornos de Mufa, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Complementamos isso com fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais e de produção.

Entre em contato com nossos especialistas hoje para discutir como um forno rotativo KINTEK pode aumentar a eficiência e a lucratividade de sua operação.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico