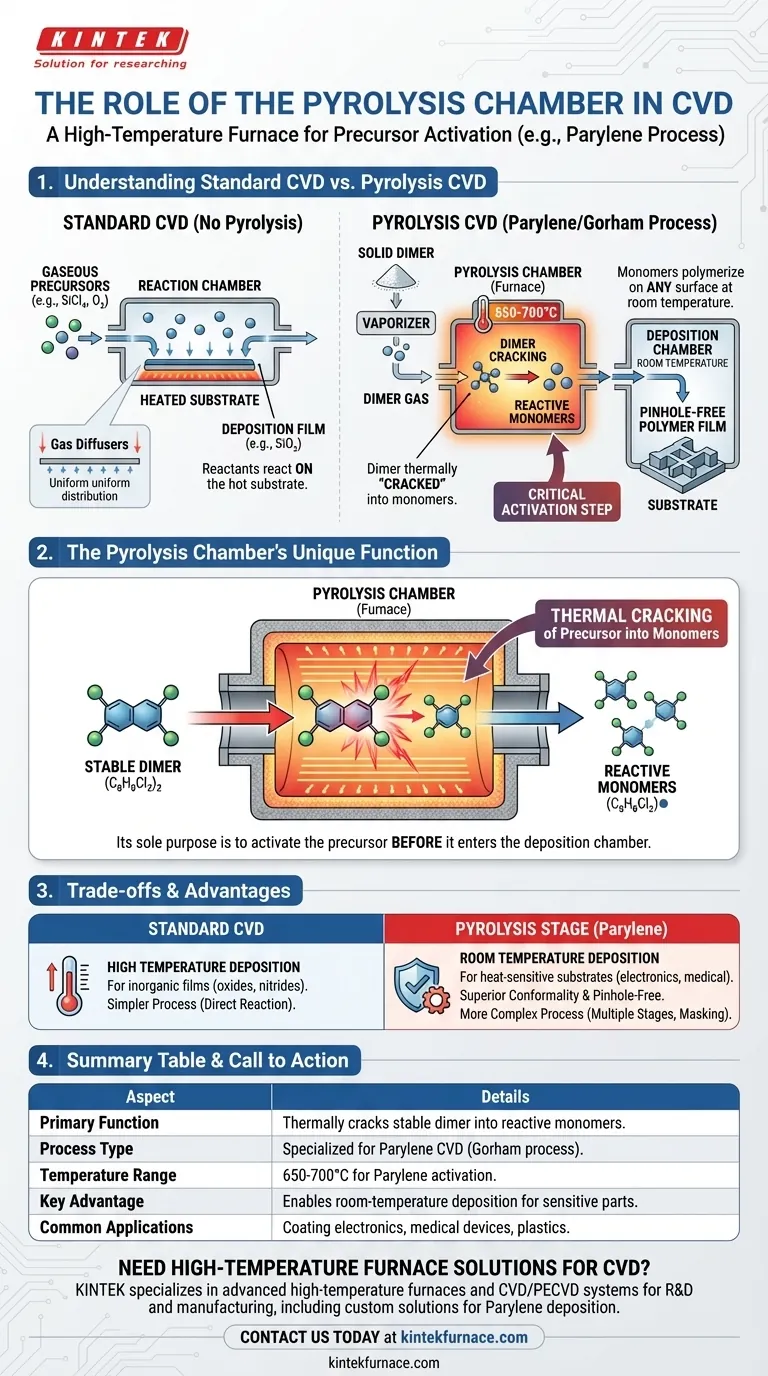

Em resumo, a câmara de pirólise atua como um forno de alta temperatura dentro de um tipo específico de processo de Deposição Química a Vapor (CVD). A sua função primária é "quebrar" termicamente um material precursor estável, conhecido como dímero, em moléculas altamente reativas chamadas monómeros. Estes monómeros ativados estão então prontos para a fase subsequente de deposição.

A câmara de pirólise não é um componente de todos os sistemas CVD. É um módulo especializado necessário para processos como a deposição de Parileno, onde o material precursor deve ser ativado antes de entrar na câmara de deposição principal, em vez de reagir na superfície do substrato alvo.

Compreender o Processo CVD Padrão

Para entender o papel único da câmara de pirólise, devemos primeiro analisar uma configuração típica de CVD.

O Mecanismo Convencional

Num processo CVD padrão, reagentes gasosos, chamados precursores, são introduzidos diretamente numa câmara de reação.

Esses gases fluem sobre um substrato aquecido. A energia térmica na superfície do substrato impulsiona reações químicas, fazendo com que um material sólido se deposite e forme uma fina camada.

Por exemplo, o gás tetracloreto de silício (SiCl₄) pode reagir com oxigénio (O₂) numa superfície quente para depositar uma camada de dióxido de silício (SiO₂).

Garantir a Uniformidade

Nesses sistemas, componentes como difusores de gás são frequentemente usados. O seu propósito é garantir que os gases reagentes sejam distribuídos uniformemente por toda a câmara, o que é crítico para obter um revestimento uniforme em todo o substrato.

Onde a Pirólise se Encaixa: O Processo de Parileno

Alguns processos CVD, mais notavelmente a deposição de polímero Parileno, seguem um caminho diferente que exige absolutamente uma etapa de pirólise. Isso é frequentemente chamado de processo de Gorham.

O Material Inicial: Um Dímero Sólido

Ao contrário dos precursores gasosos do CVD padrão, o processo de Parileno começa com um pó sólido e estável chamado dímero. Este material não é reativo o suficiente por si só para formar uma camada.

Primeiro, este dímero sólido é aquecido num vaporizador (uma primeira etapa separada) até se transformar em gás.

O Papel Crítico da Câmara de Pirólise

Este gás dímero então flui para a câmara de pirólise, que é essencialmente um forno aquecido a temperaturas extremas (por exemplo, cerca de 650-700°C para o Parileno).

Dentro desta câmara, o calor intenso quebra as ligações químicas do dímero, quebrando cada molécula em dois monómeros dirradicais idênticos e altamente reativos. Esta etapa de ativação é o único propósito da câmara de pirólise.

A Fase Final de Deposição

Estes monómeros ativados saem da câmara de pirólise e entram na câmara de deposição principal, que é mantida à temperatura ambiente.

Ao entrar em contacto com qualquer superfície nesta câmara, os monómeros reativos ligam-se espontaneamente, ou polimerizam, formando uma camada de polímero altamente conforme e sem poros no substrato.

Compreender as Trocas

A inclusão de uma etapa de pirólise introduz um conjunto distinto de vantagens e desvantagens em comparação com o CVD padrão.

Vantagem: Conformidade Superior à Temperatura Ambiente

O processo de Parileno produz um revestimento excecionalmente uniforme e conforme que cobre todas as características de um substrato, mesmo formas complexas e tridimensionais.

Como a deposição ocorre à temperatura ambiente, é ideal para revestir substratos sensíveis como eletrónicos, plásticos ou dispositivos médicos que não suportam o alto calor do CVD convencional.

Desvantagem: Complexidade do Processo

Um sistema com uma etapa de pirólise é inerentemente mais complexo. Envolve três etapas distintas: vaporização, pirólise e deposição, cada uma exigindo controlo preciso de temperatura e pressão.

Além disso, como a polimerização acontece em todas as superfícies que toca, as áreas que devem permanecer sem revestimento exigem mascaramento cuidadoso e muitas vezes difícil antes do início do processo.

Fazer a Escolha Certa para a Sua Aplicação

A decisão de usar um processo com uma câmara de pirólise depende inteiramente do material que precisa de depositar e da natureza do seu substrato.

- Se o seu foco principal é depositar camadas inorgânicas como óxidos ou nitretos a altas temperaturas: Um processo CVD padrão sem uma câmara de pirólise é o método direto e apropriado.

- Se o seu foco principal é criar um revestimento polimérico protetor e altamente conforme num componente sensível à temperatura: Um processo que utiliza uma câmara de pirólise, como o CVD de Parileno, é a solução necessária.

Em última análise, compreender a função de cada componente permite-lhe selecionar a tecnologia de deposição precisa que se alinha com os seus requisitos de material e desempenho.

Tabela Resumo:

| Aspeto | Detalhes |

|---|---|

| Função Primária | Quebra termicamente precursores de dímeros estáveis em monómeros reativos para deposição CVD. |

| Tipo de Processo | Especializado para CVD de Parileno (processo Gorham), não CVD padrão. |

| Faixa de Temperatura | Tipicamente 650-700°C para ativação de Parileno. |

| Vantagem Chave | Permite deposição à temperatura ambiente, ideal para substratos sensíveis ao calor. |

| Aplicações Comuns | Revestimento de eletrónicos, dispositivos médicos e plásticos com camadas de polímero conformes. |

Precisa de um Forno de Alta Temperatura para o Seu Processo CVD?

Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às diversas necessidades de laboratório. A nossa experiência em I&D e fabrico interno garante que obtém equipamentos fiáveis como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, podemos satisfazer precisamente os seus requisitos experimentais únicos, esteja a trabalhar com deposição de Parileno ou outros processos especializados.

Contacte-nos hoje através do nosso formulário de contacto para discutir como as nossas soluções podem melhorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de mufla de laboratório com elevação inferior

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência