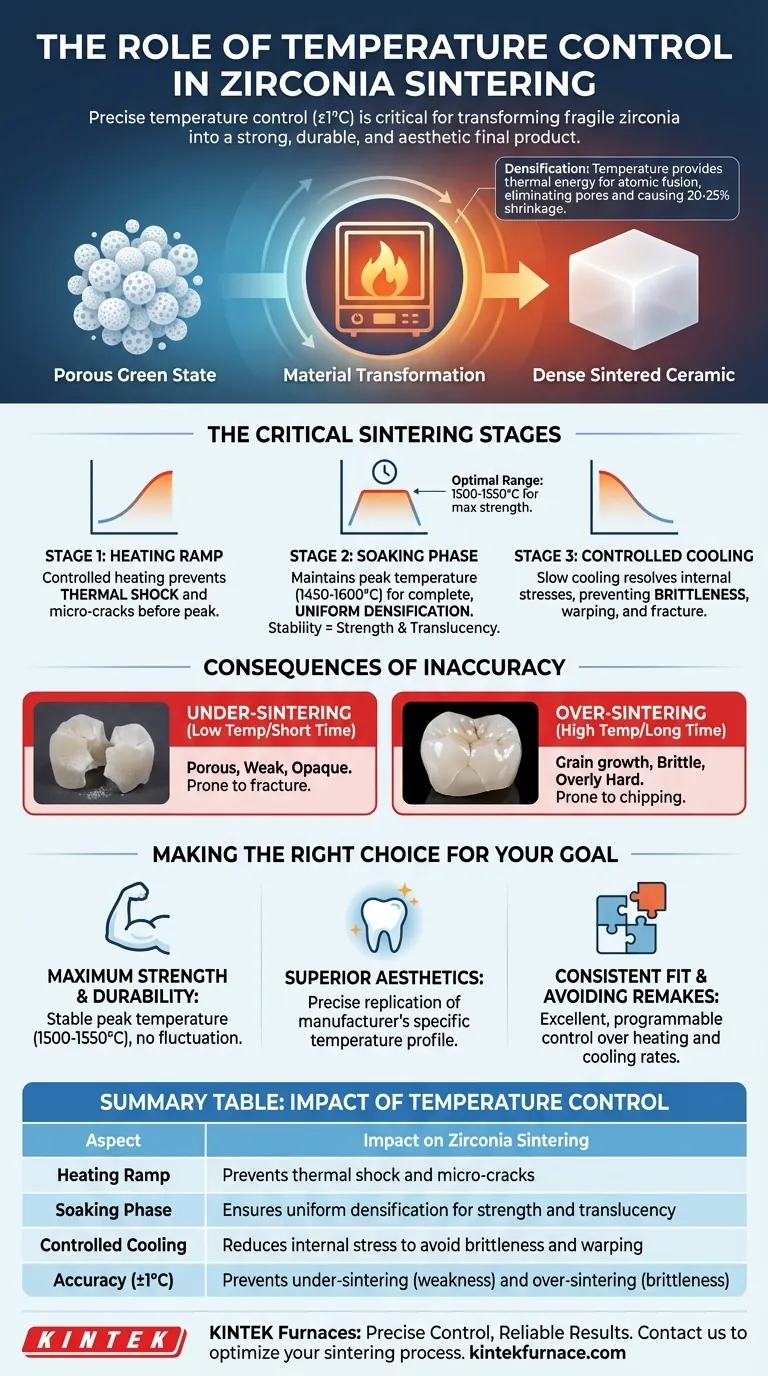

Na sinterização de zircônia, o controle preciso da temperatura é o fator mais crítico que determina as propriedades físicas e estéticas finais da restauração. Fornos modernos que mantêm a precisão da temperatura dentro de ±1°C não são um luxo; são essenciais para transformar uma coroa frágil e fresada em "estado verde" em um produto final forte, durável e esteticamente agradável.

A sinterização não é simplesmente um processo de aquecimento, mas uma transformação material. O objetivo central do controle de temperatura é gerenciar precisamente essa transformação, pois mesmo pequenos desvios podem levar a propriedades imprevisíveis do material e, em última análise, a falhas clínicas como fraturas, descoloração ou mau ajuste.

Como a Temperatura Governa o Processo de Sinterização

A sinterização é um processo de densificação. Ela converte uma estrutura de zircônia porosa e fresada em uma cerâmica densa e sólida, aplicando calor logo abaixo de seu ponto de fusão.

A Transformação no Nível Atômico

Durante a sinterização, partículas individuais de zircônia se fundem. Este processo elimina os poros entre elas, fazendo com que o material encolha significativamente e aumente a densidade.

A temperatura fornece a energia térmica necessária para que os átomos se movam através dos limites das partículas, possibilitando essa fusão. A taxa e a uniformidade desse processo são diretamente controladas pelo calor aplicado.

Gerenciando o Fator de Contração

A zircônia pode encolher em 20-25% durante a sinterização. O controle impreciso ou irregular da temperatura causa uma contração não uniforme, o que leva a empenamento e distorção.

Esta é uma causa primária de mau ajuste marginal, exigindo ajustes demorados ou refazimentos completos. O gerenciamento preciso da temperatura garante que a restauração inteira encolha de forma previsível e uniforme.

O Papel Crítico de Cada Estágio de Temperatura

Um ciclo de sinterização bem-sucedido é uma sequência cuidadosamente programada de aquecimento e resfriamento. O controle é vital em cada estágio.

Estágio 1: Rampa de Aquecimento

O forno eleva lenta e constantemente a temperatura até o pico desejado. Uma taxa de rampa controlada é crucial para prevenir o choque térmico, que pode introduzir microfissuras no material antes mesmo de atingir a temperatura máxima.

Estágio 2: A Fase de Imersão (Soaking)

O forno mantém a zircônia em uma temperatura de pico específica, tipicamente entre 1450°C e 1600°C, por uma duração definida (por exemplo, 30 minutos a 2 horas). Esta "imersão" permite que o calor penetre na restauração de forma uniforme, garantindo densificação completa e homogênea.

A estabilidade da temperatura durante esta fase tem o maior impacto na resistência e translucidez finais. Pesquisas indicam que uma temperatura de pico em torno de 1500-1550°C frequentemente produz a máxima resistência para muitos tipos de zircônia.

Estágio 3: Resfriamento Controlado

Tão importante quanto o aquecimento, a fase de resfriamento deve ser gradual. O resfriamento lento e controlado permite que as tensões internas dentro da cerâmica se resolvam.

O resfriamento rápido pode fixar tensões, tornando a restauração quebradiça e propensa a fraturas posteriormente. Também pode contribuir para o empenamento.

Entendendo as Compensações: As Consequências da Imprecisão

Desviar do perfil de temperatura ideal tem consequências diretas e negativas na qualidade da restauração final.

O Risco de Sub-sinterização

Cozinhar a uma temperatura muito baixa ou por muito pouco tempo resulta em sinterização incompleta. A restauração final será porosa, fraca e opaca, tornando-a propensa a fraturas e esteticamente inaceitável.

O Perigo de Super-sinterização

Cozinhar a uma temperatura muito alta ou por muito tempo pode causar o crescimento de grãos dentro do material. Isso torna a restauração excessivamente dura, mas também mais quebradiça, aumentando sua suscetibilidade a lascas ou rachaduras sob cargas clínicas.

O Impacto da Flutuação de Temperatura

Um forno instável que não consegue manter uma temperatura constante introduz imprevisibilidade. Essas flutuações afetam a cor, translucidez e resistência finais, levando a resultados inconsistentes de um ciclo para o outro, mesmo usando o mesmo material e programa.

Fazendo a Escolha Certa para Seu Objetivo

Alcançar resultados previsíveis requer que você combine as capacidades do seu forno com suas prioridades clínicas.

- Se o seu foco principal é a máxima resistência e durabilidade: Certifique-se de que seu forno pode manter uma temperatura de pico estável na faixa ideal de 1500-1550°C com praticamente nenhuma flutuação.

- Se o seu foco principal é a estética superior (cor e translucidez): Priorize um forno conhecido por sua capacidade de replicar o perfil de temperatura específico de um fabricante de zircônia com absoluta precisão.

- Se o seu foco principal é o ajuste consistente e evitar refazimentos: Escolha um forno com excelente controle programável sobre as taxas de aquecimento e resfriamento para gerenciar a contração de forma uniforme.

Dominar o controle de temperatura é o que eleva a fabricação de zircônia de um processo variável para uma ciência previsível, garantindo resultados consistentes e confiáveis para cada caso.

Tabela Resumo:

| Aspecto do Controle de Temperatura | Impacto na Sinterização da Zircônia |

|---|---|

| Rampa de Aquecimento | Previne choque térmico e microfissuras |

| Fase de Imersão (1450-1600°C) | Garante densificação uniforme para resistência e translucidez |

| Resfriamento Controlado | Reduz o estresse interno para evitar fragilidade e empenamento |

| Precisão (±1°C) | Previne sub-sinterização (fraqueza) e super-sinterização (fragilidade) |

Com problemas com resultados inconsistentes na sinterização de zircônia? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, projetadas para laboratórios e clínicas dentárias. Aproveitando um P&D excepcional e fabricação interna, nossos Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD oferecem controle preciso de temperatura dentro de ±1°C, garantindo que suas restaurações de zircônia atinjam força ótima, ajuste perfeito e estética superior. Nossas profundas capacidades de personalização nos permitem atender às suas necessidades experimentais únicas, reduzindo refazimentos e aumentando a eficiência. Contate-nos hoje para discutir como nossos fornos podem transformar seu processo de sinterização e entregar resultados confiáveis para cada caso!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade