Em resumo, uma frequência muito alta é essencial para fundir pós de Metais do Grupo da Platina (PGM) em um forno de indução. Isso ocorre porque as partículas individuais do pó são muito pequenas e eletricamente desconectadas para acoplarem eficazmente com o campo magnético gerado em frequências mais baixas. O campo de alta frequência induz correntes de aquecimento na superfície de cada pequena partícula, permitindo que o processo de fusão comece.

O desafio central com pós de PGM é a sua forma física, e não as suas propriedades metálicas. O pó solto atua como um mau condutor elétrico, resistindo ao aquecimento por indução. A solução é usar uma frequência muito alta para acoplar diretamente com as pequenas partículas ou usar um "calço inicial" sólido para contornar totalmente esse problema inicial de acoplamento.

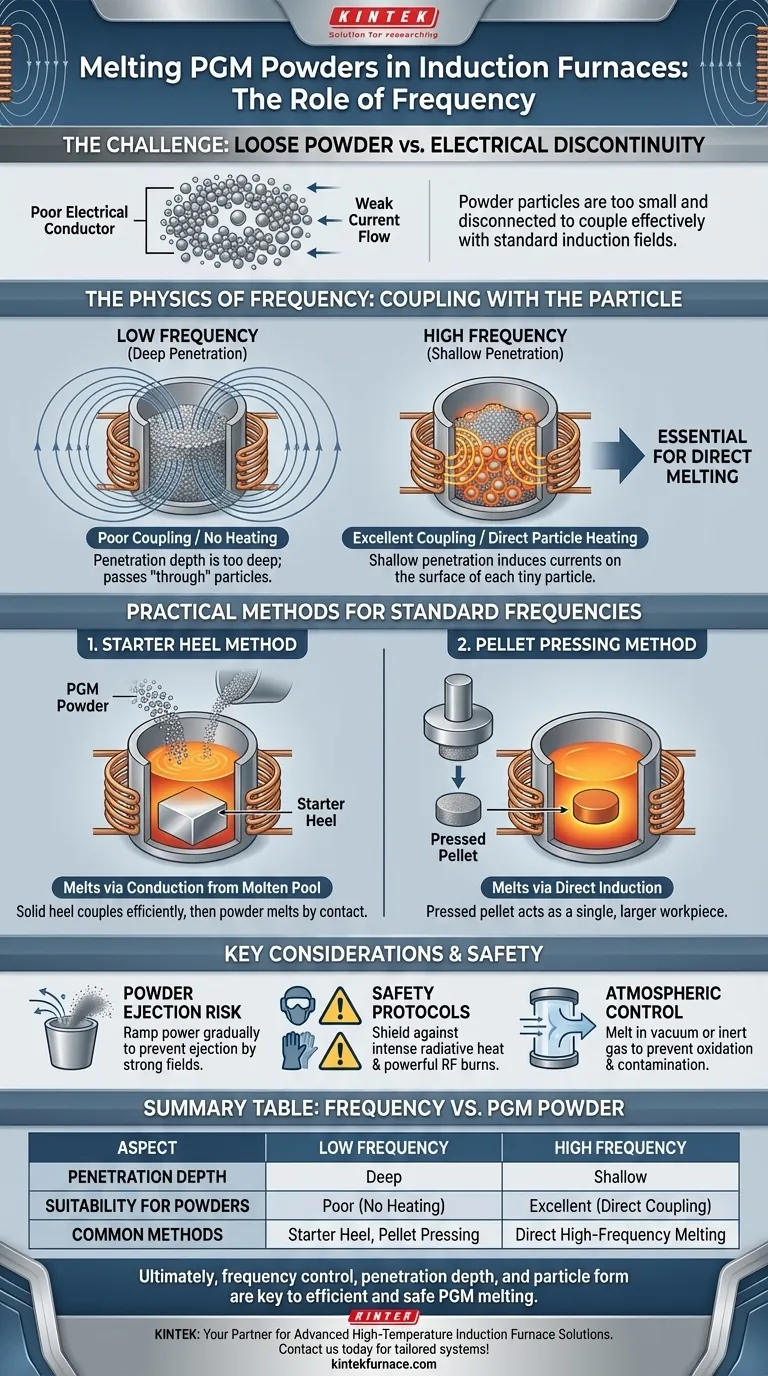

Por Que os Pós de PGM Apresentam um Desafio Único

A dificuldade em fundir pós de PGM decorre da física fundamental da indução. O processo depende da criação de uma forte corrente elétrica dentro do material, mas uma pilha de pó representa um obstáculo significativo.

O Problema da Descontinuidade Elétrica

Um forno de indução funciona gerando um campo magnético alternado potente. Este campo deve induzir correntes elétricas circulares, conhecidas como correntes parasitas (eddy currents), dentro da carga metálica.

Em uma peça sólida de metal, essas correntes fluem facilmente, gerando imenso calor através da resistência elétrica. No entanto, um pó é uma coleção de partículas individuais com lacunas de ar e camadas de óxido entre elas, criando uma continuidade elétrica extremamente pobre. O campo magnético não consegue estabelecer uma corrente forte e unificada através de toda a massa.

A Física da Frequência e Profundidade de Penetração

A frequência do campo magnético alternado é o parâmetro mais crítico. Ela controla diretamente o quão profundamente as correntes parasitas penetram na superfície do material.

A relação é simples:

- Baixa Frequência: Cria correntes parasitas de penetração profunda, ideais para peças de trabalho grandes e sólidas.

- Alta Frequência: Cria correntes parasitas rasas, que se concentram na superfície, ideais para peças de trabalho pequenas.

Pense nisso como ondas sonoras. Uma nota grave de baixa frequência pode viajar através das paredes, enquanto um chiado de alta frequência é facilmente bloqueado. Da mesma forma, um campo magnético de baixa frequência passa "através" de pequenas partículas de pó sem acoplar eficazmente, enquanto um campo de alta frequência concentra a sua energia nos seus pequenos superfícies.

Correspondendo a Frequência à Partícula

Para aquecer eficientemente, a profundidade de penetração das correntes parasitas deve ser uma fração do diâmetro da peça de trabalho (uma regra prática comum é não mais que 1/8).

Para uma massa de pó de PGM, a "peça de trabalho" é cada grão individual. Portanto, é necessária uma frequência muito alta para criar uma profundidade de penetração suficientemente rasa que possa induzir calor eficazmente em cada pequena partícula.

Métodos Práticos para Fundir Pó de PGM

Como fornos de frequência muito alta especializados nem sempre estão disponíveis, os metalúrgicos desenvolveram soluções alternativas confiáveis para resolver o problema de acoplamento.

O Método do Calço Inicial (Starter Heel)

A prática industrial mais comum é usar um calço inicial (starter heel). Esta é uma peça sólida de um metal compatível colocada no fundo do cadinho.

O calço sólido, sendo uma peça de trabalho grande e contígua, acopla-se eficientemente com uma frequência mais baixa e padrão. Ele aquece e derrete, criando uma poça fundida. O pó de PGM é então adicionado lentamente a este banho fundido, onde derrete por condução simples em vez de indução direta.

O Método de Prensagem de Pelotas

Para lotes menores ou experimentais, uma alternativa eficaz é prensar o pó de PGM em uma pelota ou briquete sólido.

Ao compactar o pó, você cria uma única peça de trabalho maior. Esta nova forma tem melhor continuidade elétrica e um diâmetro maior, permitindo que acople mais eficazmente com o campo magnético em uma frequência que poderia ser muito baixa para o pó solto.

Armadilhas Comuns e Considerações Chave

Fundir com sucesso pós de PGM requer um controle cuidadoso para garantir eficiência e segurança.

O Risco de Ejeção de Pó

Um risco principal é soprar o pó fino para fora do cadinho. O campo magnético alternado forte pode exercer uma força física sobre as partículas.

Para evitar isso, você deve aumentar a potência gradualmente. Comece baixo e aumente lentamente a potência à medida que o material começa a se consolidar e derreter, quer você esteja usando um calço inicial ou uma pelota prensada.

Escolhendo a Abordagem Correta

Usar uma frequência muito baixa para pó solto resultará em nenhum aquecimento. O processo simplesmente falhará. Os métodos de calço inicial e de pelota são projetados especificamente para acomodar as capacidades de sistemas de indução mais comuns e de frequência mais baixa.

Protocolos de Segurança Críticos

Trabalhar com PGMs fundidos em um forno de indução acarreta riscos significativos.

- Calor Radiante: Use sempre equipamento de proteção aluminizado para se proteger contra a intensa radiação infravermelha.

- Queimaduras por RF: As bobinas de alta frequência geram um poderoso campo de radiofrequência. Certifique-se de que as bobinas estejam devidamente blindadas para evitar queimaduras graves por RF por contato acidental ou proximidade.

- Controle Atmosférico: Os PGMs são frequentemente fundidos a vácuo ou sob um gás inerte (como argônio) para prevenir contaminação e oxidação, o que pode ser explosivo ou arruinar a pureza da fusão.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de fusão deve ser ditada pelo seu equipamento, tamanho do lote e demandas de produção.

- Se o seu foco principal for fundir lotes experimentais pequenos: Prensagem do pó em uma pelota é frequentemente o método mais direto e eficiente.

- Se o seu foco principal for realizar fusões em escala de produção maiores: O método do calço inicial é a prática industrial padrão e confiável pela sua previsibilidade e escalabilidade.

- Se o seu forno tiver controle de frequência variável: Você pode começar com uma frequência muito alta para acoplar diretamente com o pó, e depois potencialmente diminuí-la assim que uma poça fundida for formada para otimizar a agitação e o aquecimento no banho líquido.

Em última análise, entender a relação entre frequência, profundidade de penetração e tamanho da partícula permite que você controle seu processo de fusão.

Tabela Resumo:

| Aspecto | Baixa Frequência | Alta Frequência |

|---|---|---|

| Profundidade de Penetração | Profunda | Rasa |

| Adequação para Pós de PGM | Ruim (sem aquecimento) | Excelente (acoplamento direto com a partícula) |

| Métodos Comuns | Calço inicial, prensagem de pelotas | Fusão direta de alta frequência |

Precisa de soluções avançadas de fornos de alta temperatura para seus desafios de fusão de PGM? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de forno de indução personalizados. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos melhorar sua eficiência e segurança de fusão!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho