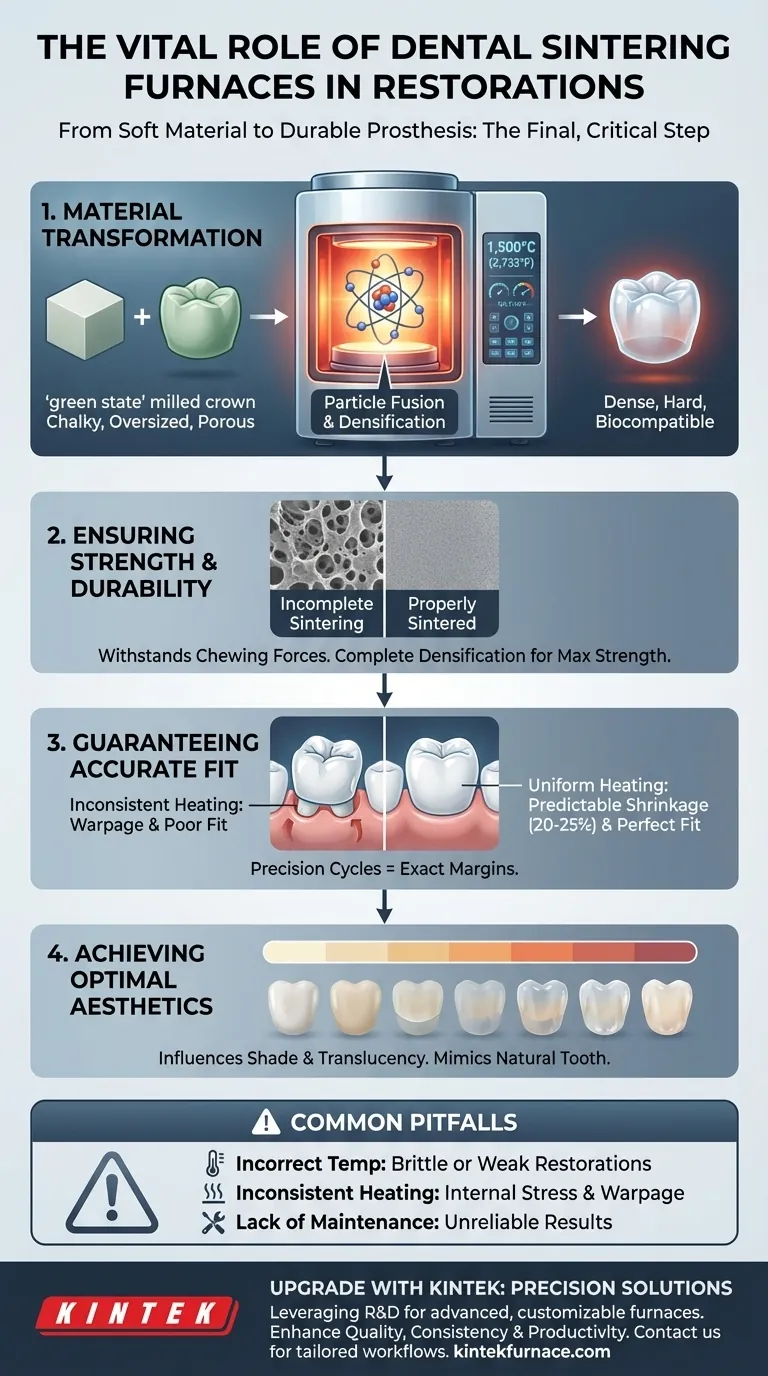

Na odontologia moderna, o forno de sinterização é a etapa final e crítica que transforma uma restauração fresada e macia em uma prótese funcional e durável. Estes fornos especializados de alta temperatura utilizam ciclos de aquecimento controlados com precisão para converter materiais como a zircônia de um estado poroso, semelhante a giz, em uma estrutura densa e dura adequada para uso clínico. Sem este processo, uma coroa ou ponte projetada e fresada digitalmente careceria da resistência e estabilidade necessárias para o ambiente oral.

O papel de um forno odontológico vai muito além do simples aquecimento. É um instrumento de precisão que controla a transformação de um material a nível molecular, determinando diretamente a resistência, o ajuste e a qualidade estética da restauração final. O sucesso de todo o fluxo de trabalho digital depende desta etapa final e crucial.

Do Arquivo Digital à Função Física

A jornada de uma restauração moderna, como uma coroa de zircônia, envolve uma transformação física crítica que ocorre inteiramente dentro do forno de sinterização. É a ponte entre o projeto digital e a peça final, clinicamente aceitável.

O "Estado Verde": O que Entra

Após ser fresada a partir de um disco de zircônia com base em um projeto CAD, a restauração está em seu estado "verde" ou "pré-sinterizado". É calcária, superdimensionada e frágil. Esta forma inicial é fácil de fresar, mas totalmente inadequada para uso na boca.

A Transformação por Sinterização

Dentro do forno, a restauração é aquecida a temperaturas que frequentemente excedem 1.500°C (2.732°F). Durante este processo, as partículas individuais de zircônia se fundem, eliminando os poros entre elas. Isso faz com que o material densifique e encolha de maneira altamente previsível, tipicamente em 20-25%.

O Produto Final: O que Sai

O resultado é uma restauração incrivelmente dura, forte e biocompatível. O processo também melhora significativamente a translucidez do material, permitindo que ele imite a aparência de um dente natural. A peça está agora no seu tamanho final e correto e pronta para coloração, glaze ou polimento.

O Elo Crítico com a Qualidade Clínica

O forno não é apenas um equipamento; é um parceiro ativo no controle de qualidade. A precisão do ciclo de sinterização tem um impacto direto e profundo no resultado clínico final.

Garantindo a Resistência e Durabilidade do Material

A resistência final da zircônia é determinada pela qualidade da sua sinterização. Um ciclo de aquecimento executado corretamente garante a densificação completa, resultando em uma restauração que pode suportar as imensas forças mastigatórias na boca.

Garantindo um Ajuste Preciso

O encolhimento previsível é essencial para que uma coroa ou ponte se ajuste perfeitamente. Fornos modernos seguem ciclos pré-programados precisos, projetados para materiais específicos, garantindo que o encolhimento seja uniforme e o ajuste final seja exato. O aquecimento impreciso pode causar empenamento e mau ajuste marginal.

Alcançando a Estética Ótima

O processo de sinterização também influencia as propriedades ópticas do material. A temperatura e a duração do ciclo afetam a tonalidade e a translucidez finais, que são críticas para combinar a restauração com os dentes existentes do paciente.

Armadilhas Comuns e Compromissos

Embora essencial, o processo de sinterização é sensível. Erros ou deficiências no equipamento podem comprometer toda a restauração, desperdiçando tempo e recursos.

O Risco de Temperatura Incorreta

Usar uma temperatura muito alta pode causar crescimento de grãos, tornando a zircônia quebradiça. Uma temperatura muito baixa resultará em sinterização incompleta, deixando a restauração fraca, porosa e propensa a falhas.

O Impacto do Aquecimento Inconsistente

Os fornos devem fornecer calor perfeitamente uniforme. Se houver "pontos quentes" ou "pontos frios" dentro da câmara, a restauração encolherá de forma desigual, levando a estresse interno, empenamento e um ajuste impreciso que não pode ser corrigido.

A Necessidade de Manutenção Consistente

Os fornos odontológicos requerem calibração regular para garantir que suas leituras de temperatura sejam precisas. Um forno não calibrado não produzirá resultados consistentes, minando a confiabilidade de todo o fluxo de trabalho digital.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à sinterização deve estar diretamente alinhada com os objetivos primários de sua clínica ou laboratório.

- Se seu foco principal é qualidade e consistência máximas: Priorize fornos com precisão de temperatura documentada e elementos de aquecimento avançados para garantir resultados uniformes e previsíveis todas as vezes.

- Se seu foco principal é produtividade e tempo de resposta: Procure modelos com ciclos confiáveis de "sinterização rápida", mas verifique se esses ciclos não comprometem a resistência final ou a estética do material.

- Se seu foco principal é trazer a produção para dentro de casa: Considere o custo total de propriedade, incluindo manutenção e uso de energia, para garantir que o investimento proporcione economia real de custo e tempo em comparação com a terceirização.

Em última análise, dominar o processo de sinterização é fundamental para fornecer restaurações dentárias que não são apenas feitas, mas sim projetadas por especialistas para o sucesso clínico.

Tabela Resumo:

| Aspecto | Papel nas Restaurações Dentárias |

|---|---|

| Transformação do Material | Converte zircônia macia e porosa em estrutura densa e dura através de sinterização a alta temperatura (até 1.500°C). |

| Resistência e Durabilidade | Garante que as restaurações resistam às forças mastigatórias através da densificação completa e encolhimento uniforme (20-25%). |

| Ajuste e Precisão | Fornece encolhimento previsível para ajuste preciso de coroa/ponte, evitando empenamento e margens ruins. |

| Estética | Melhora a translucidez e a tonalidade para uma aparência de dente natural, influenciada pelo controle de temperatura. |

| Riscos Comuns | Temperatura incorreta ou aquecimento inconsistente podem levar a fragilidade, fraqueza ou problemas de ajuste. |

Atualize seu laboratório odontológico com soluções de sinterização de precisão da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos fornos avançados de alta temperatura, como fornos Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que esses produtos atendam às suas necessidades experimentais exclusivas, aprimorando a qualidade, a consistência e a produtividade das restaurações. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizadas podem otimizar seus fluxos de trabalho odontológicos e proporcionar resultados clínicos superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão