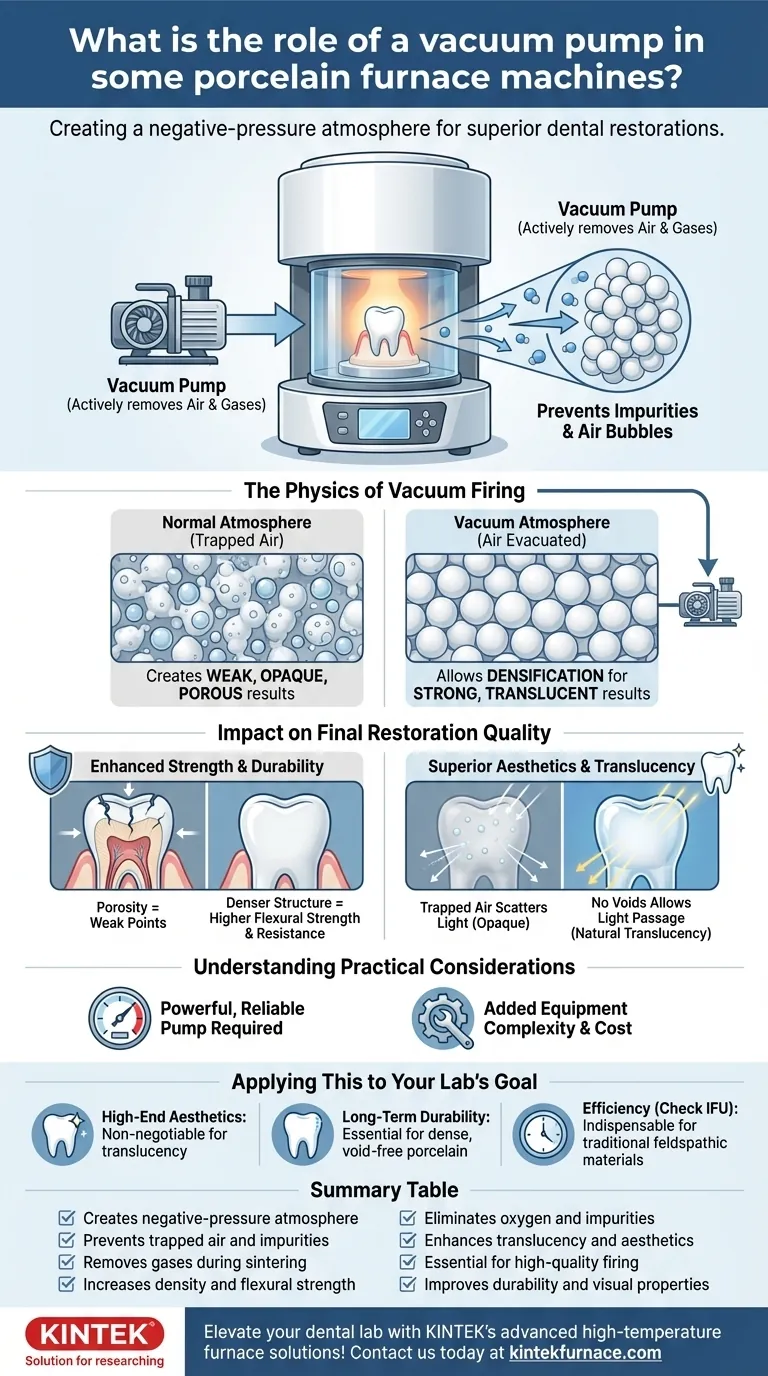

Em um forno de porcelana moderno, o papel da bomba de vácuo é criar uma atmosfera de pressão negativa dentro da câmara de queima. Ao remover ativamente o ar e outros gases durante o ciclo de sinterização, a bomba impede que impurezas e bolhas de ar fiquem presas dentro da cerâmica. Este processo é fundamental para produzir restaurações dentárias densas, fortes e esteticamente superiores.

O principal problema na queima de porcelana é o ar aprisionado, que cria resultados fracos, opacos e porosos. Uma bomba de vácuo resolve isso removendo o ar antes que a porcelana se funda, melhorando fundamentalmente a densidade final, a resistência e as propriedades visuais do material.

A Física da Queima a Vácuo

A inclusão de um sistema de vácuo transforma um forno simples em um instrumento de precisão. Entender como ele funciona revela por que não é uma característica opcional para trabalhos de alta qualidade, mas sim essencial.

Eliminação do Ar Aprisionado e da Porosidade

A porcelana é feita de partículas finas. À medida que essas partículas são aquecidas, elas começam a se fundir em um processo chamado sinterização.

Em uma atmosfera normal, o ar fica preso nos espaços microscópicos entre essas partículas em fusão. Isso cria vazios ou porosidade dentro da restauração final, atuando como pontos fracos internos.

Como Funciona a Fase de Vácuo

Um forno com capacidade de vácuo aciona a bomba em um ponto específico do ciclo de queima, geralmente à medida que a temperatura sobe, mas antes que a porcelana atinja seu ponto final de vitrificação (esmaltagem).

A bomba evacua o ar da câmara de queima, ou muffle. Isso permite que as partículas de porcelana se coalesçam e se densifiquem em um ambiente quase sem ar, minimizando a formação de vazios internos.

Prevenção de Oxidação e Impurezas

A remoção do ar também remove o oxigênio e outros gases atmosféricos. Isso evita reações químicas indesejadas que podem causar descoloração ou opacidade na cerâmica final.

Ao queimar em um vácuo controlado, você garante que a química do material permaneça pura, permitindo que suas propriedades ópticas pretendidas apareçam.

Impacto na Qualidade da Restauração Final

O uso de vácuo se traduz diretamente em melhorias mensuráveis no desempenho clínico e na aparência da coroa, faceta ou ponte final.

Resistência e Durabilidade Aprimoradas

Uma restauração com menos porosidade é uma restauração mais densa e homogênea. Isso aumenta diretamente sua resistência à flexão e resistência à fratura.

Menos vazios internos significam menos pontos de partida para a propagação de trincas sob o estresse da mastigação, levando a um resultado mais durável e duradouro.

Estética e Transluscência Superiores

Este é talvez o benefício mais visível. Bolhas de ar presas dispersam a luz, fazendo com que a porcelana pareça nublada, plana e opaca.

Ao remover esses vazios, o processo de queima a vácuo permite que a luz passe pelo material de forma mais natural. Isso cria a profundidade, a translucidez e a vitalidade que imitam o esmalte dentário natural.

Compreendendo as Considerações Práticas

Embora essencial para a qualidade, a incorporação de um sistema de vácuo introduz fatores que todo técnico e proprietário de laboratório deve gerenciar.

A Necessidade de uma Bomba Potente e Confiável

Nem todas as bombas de vácuo são iguais. Um forno precisa de uma bomba potente o suficiente para atingir e manter um nível específico de vácuo (medido em polegadas de mercúrio ou bar).

Uma bomba fraca ou com defeito não removerá ar suficiente, anulando os benefícios e produzindo resultados comprometidos. A manutenção regular e as verificações de desempenho são críticas.

Complexidade e Custo Adicionais do Equipamento

Fornos equipados com sistemas de vácuo são inerentemente mais complexos e caros do que fornos atmosféricos simples.

A bomba e seu encanamento associado são pontos adicionais de potencial falha que requerem monitoramento e serviço durante a vida útil do equipamento.

Aplicando Isso ao Objetivo do Seu Laboratório

Sua decisão de usar ou priorizar um forno a vácuo deve ser guiada pelo tipo de trabalho que você pretende produzir.

- Se o seu foco principal for restaurações estéticas de ponta: Um forno com um sistema de vácuo de alto desempenho é inegociável para alcançar a translucidez e a vitalidade necessárias para casos anteriores.

- Se o seu foco principal for durabilidade a longo prazo: O vácuo é essencial para criar porcelana densa e sem vazios que possa suportar forças oclusais, especialmente em restaurações posteriores e subestruturas de pontes.

- Se o seu foco principal for maximizar a eficiência para certos materiais: Embora indispensável para porcelanas feldspáticas tradicionais, consulte sempre as instruções de uso (IFU) para cerâmicas monolíticas modernas, pois algumas podem ter requisitos de queima exclusivos.

Em última análise, dominar a fase de vácuo é essencial para controlar o resultado final de suas restaurações cerâmicas.

Tabela de Resumo:

| Função da Bomba de Vácuo | Benefícios Principais |

|---|---|

| Cria atmosfera de pressão negativa | Previne ar aprisionado e impurezas |

| Remove gases durante a sinterização | Aumenta a densidade e a resistência à flexão |

| Elimina oxigênio e impurezas | Melhora a translucidez e a estética |

| Essencial para queima de alta qualidade | Melhora a durabilidade e as propriedades visuais |

Eleve as capacidades do seu laboratório de prótese dentária com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, ajudando você a alcançar restaurações dentárias superiores com resistência e estética aprimoradas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu fluxo de trabalho!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório