A principal função de uma capa isolante especializada ou escudo térmico na seção de condensação de um tubo de calor de sódio é regular a taxa de dissipação de calor durante o processo de inicialização. Ao reduzir significativamente o coeficiente de troca de calor entre o tubo e o ambiente circundante, o escudo evita a perda excessiva de calor. Isso garante que a temperatura interna permaneça alta o suficiente para derreter completamente o meio de trabalho de sódio, permitindo que o sistema supere o limite de "inicialização congelada" e atinja a ativação térmica completa.

Ponto Principal: Tubos de calor de sódio com alta relação de aspecto falham frequentemente na inicialização porque o calor escapa da extremidade de condensação mais rápido do que pode derreter o fluido de trabalho. Uma capa isolante atua como um amortecedor térmico, retendo energia suficiente para garantir uma transição suave de um estado congelado para uma operação estável.

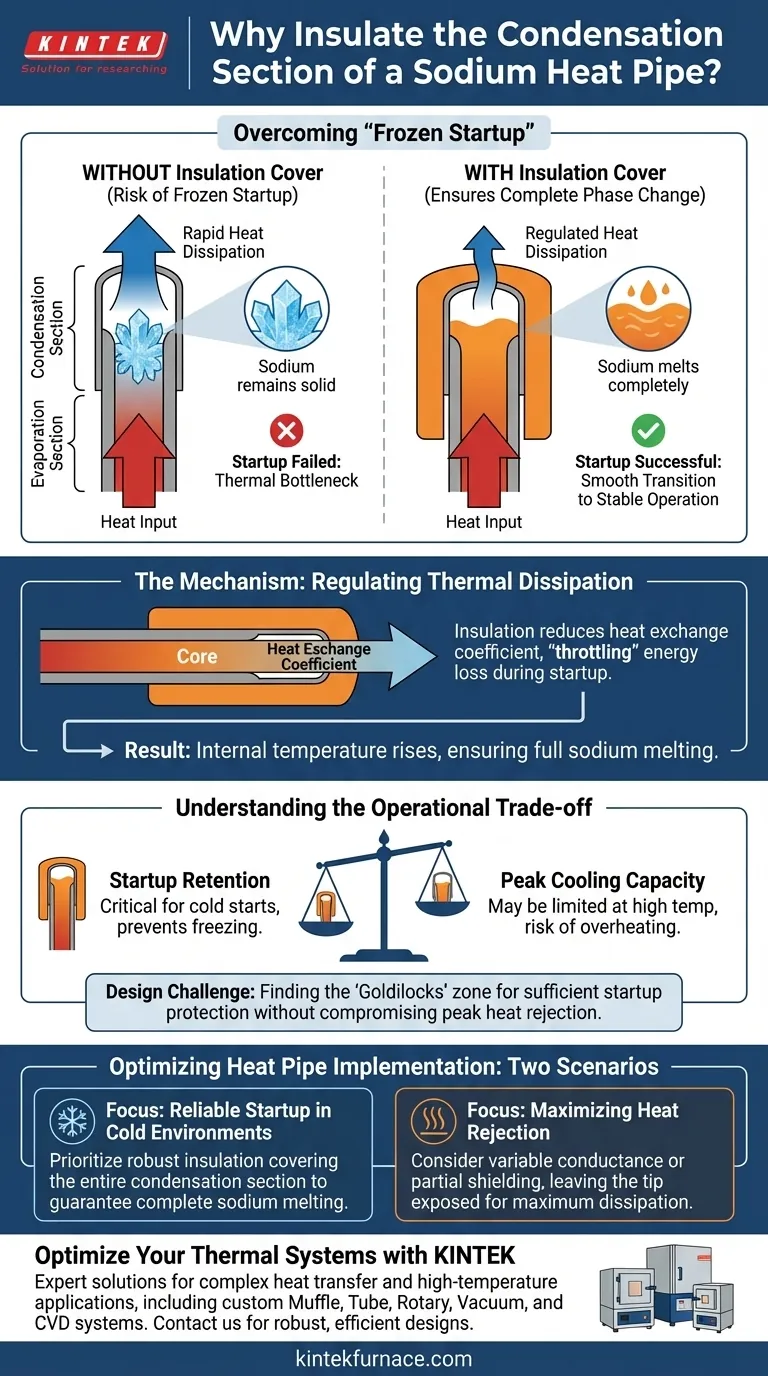

Superando o Desafio da Inicialização Congelada

O Risco de Dissipação Excessiva de Calor

Para tubos de calor de sódio, particularmente aqueles com alta relação de aspecto (longos e finos), a seção de condensação representa uma grande área de superfície para potencial perda de calor.

Se esta seção for exposta diretamente ao ambiente durante a inicialização, o calor flui para fora muito rapidamente. Isso cria um gargalo térmico onde a energia de entrada na extremidade de evaporação é insuficiente para manter a temperatura necessária na extremidade de condensação.

Garantindo a Mudança de Fase Completa

O meio de trabalho (sódio) deve estar em estado líquido ou de vapor para circular e transferir calor de forma eficaz.

Sem blindagem, a rápida perda de calor pode manter a temperatura da seção de condensação muito baixa. Isso impede que o sódio derreta completamente ou faz com que ele se solidifique novamente antes que possa retornar à seção de evaporação, levando à falha ou interrupção da inicialização.

O Mecanismo de Regulação Térmica

Modificando o Coeficiente de Troca de Calor

A capa isolante funciona alterando a fronteira térmica do tubo de calor.

Tecnicamente, ela reduz o coeficiente de troca de calor entre a seção de condensação e o ambiente externo. Isso efetivamente "estrangular" a taxa com que a energia sai do sistema.

Facilitando a Ativação Suave

O objetivo final desta regulação é garantir uma curva de transição suave.

Ao reter calor durante os momentos iniciais críticos, o escudo permite que a pressão e a temperatura internas aumentem gradualmente. Isso permite que o tubo de calor transite com segurança pela fase de inicialização congelada até atingir uma temperatura operacional autossustentável.

Compreendendo os Compromissos Operacionais

Impacto no Resfriamento em Estado Estacionário

Embora o isolamento seja vital para a inicialização, ele inerentemente limita a capacidade do tubo de calor de dissipar calor quando está totalmente ativo.

Se o isolamento for muito pesado, ele pode restringir a capacidade da seção de condensação de rejeitar calor durante a operação de pico, potencialmente levando ao superaquecimento da fonte.

Equilibrando Inicialização vs. Desempenho

O desafio de design reside em encontrar a zona "ideal".

A blindagem deve ser substancial o suficiente para evitar o congelamento durante a inicialização, mas permeável ou limitada o suficiente para permitir a transferência de calor necessária assim que o sistema atingir sua faixa operacional nominal de alta temperatura.

Otimizando a Implementação de Tubos de Calor

Para aplicar isso ao seu projeto específico de gerenciamento térmico, considere as restrições do seu sistema:

- Se o seu foco principal é a inicialização confiável em ambientes frios: Priorize uma capa isolante robusta que abranja todo o comprimento da seção de condensação para garantir que o sódio derreta completamente.

- Se o seu foco principal é maximizar a capacidade de rejeição de calor: Investigue soluções de condutância variável ou blindagem parcial que proteja a ponta do condensador, deixando o restante exposto para dissipação máxima.

Ao gerenciar cuidadosamente a fronteira térmica na seção de condensação, você transforma um componente potencialmente instável em um sistema de gerenciamento térmico robusto e autoinicializável.

Tabela Resumo:

| Característica | Impacto no Desempenho do Tubo de Calor de Sódio |

|---|---|

| Função Principal | Regula a taxa de dissipação de calor durante a fase crítica de inicialização |

| Mecanismo Térmico | Reduz o coeficiente de troca de calor na seção de condensação |

| Benefício de Inicialização | Supera os limites de "inicialização congelada", garantindo o derretimento completo do sódio |

| Efeito Interno | Mantém temperatura/pressão interna alta o suficiente para circulação |

| Compromisso de Design | Deve equilibrar a retenção térmica de inicialização com as necessidades de rejeição de calor de pico |

Otimize Seus Sistemas Térmicos com a KINTEK

Lutando com desafios complexos de transferência de calor ou falhas de inicialização congelada? Na KINTEK, entendemos a precisão necessária para aplicações de alta temperatura. Apoiados por P&D e fabricação especializados, oferecemos sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para suas necessidades exclusivas de gerenciamento térmico.

Deixe nossos especialistas ajudarem você a projetar um sistema robusto e eficiente hoje mesmo.

Entre em contato com a KINTEK para Soluções Personalizadas

Guia Visual

Referências

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que as amostras cerâmicas de Ba1-xCaxTiO3 devem passar por um processo de sinterização de prata em alta temperatura? Garanta dados dielétricos precisos

- Qual o papel de um reator de alta pressão na produção de hidrocarvão? Otimizar a Carbonização da Biomassa

- Como os movimentos rotacional e orbital do estágio da amostra contribuem para a uniformidade dos revestimentos em Zircaloy?

- Como um forno de secagem de precisão influencia a secagem do gel de ZnO? Alcance Estruturas Microporosas Perfeitas

- Por que é necessário um forno com controle programado de temperatura para a regeneração do catalisador? Garanta a Estabilidade do Catalisador

- Quais vantagens um forno de banho de sal oferece para a transformação bainítica? Obtenha microestruturas de aço superiores

- Como a Combustão Aprimorada com Oxigênio (OEC) melhora a eficiência térmica do forno? Aumente a Economia de Energia e a Recuperação de Calor

- Como um sistema de sputtering contribui para a preparação de eletrodos? Aprimorar a Caracterização do Telureto de Bismuto